一、电镀废水的来源

电镀废水的来源一般为:

(1)镀件的清洗水;

(2)废电镀液;

(3)其他废水,包括冲刷车间地面、刷洗极板的冲洗水,通风设备冷凝水,以及由于镀槽渗漏或操作管理不当造成的“跑、冒、滴、漏”现象的各种槽液和排水;

(4)设备冷却水,冷却水在使用过程中除温度升高以外,未受到污染。

二、电镀废水的性质

电镀废水的水质、水量与电镀生产的工艺条件、生产负荷、操作管理与用水方式等因素有关。电镀废水的水质复杂,成分不易控制,其中含有的铬、镉、镍、铜、锌、金、银等重金属离子和氰化物等毒性较大,有些属于致癌、致畸、致突变的剧毒物质。另一方面,废水中许多成分又是宝贵的工业原料。因此,对于电镀废水必须认真进行回收处理。

电镀废水的种类、来源和污染水平

序号 | 废水种类 | 废水来源 | 废水中主要污染物水平 | 处理系统设备 |

1 | 含氰废水 | 镀锌、镀铜、镀镉、镀金、镀银、镀合金等氰化镀槽 | 氰的络合金属离子、游离氰、氢氧化钠、碳酸钠等盐类,以及部分添加剂、光亮剂等;一般废水中氰浓度在50mg/L以下,pH值为8~11 | 一般分质单独成为一个含氰废水系统进行废水处理;金、银等贵重金属预先回收。 |

2 | 含铬废水 | 镀铬、钝化、化学镀铬、阳极化处理等 | 六价铬、三价铬、铜、铁等金属离子和硫酸等;钝化、阳极化处理等废水还含有被钝化的金属离子和盐酸、硝酸以及部分添加剂、光亮剂等;一般废水中含六价铬浓度在200mg/L以下,pH值为4~6 | 一般分质单独成为一个含铬废水系统进行废水处理;处理后水能循环使用,并能回收部分铬酸;废水量不大时,也可进入电镀混合废水系统进行处理。 |

3 | 含镍废水 | 镀镍 | 硫酸镍、氯化镍、硼酸、硫酸钠等盐类,以及部分添加剂、光亮剂等;一般废水中含镍浓度在100mg/L以下,pH值在6左右 | 一般分质单独成为一个含镍废水系统进行废水处理;处理后水能循环使用,并能回收部分硫酸镍或氯化镍 |

4 | 含铜废水 | 酸性镀铜 | 硫酸铜、硫酸和部分光亮剂;一般废水含铜浓度在100mg/L以下,pH为2~3 | 一般排入电镀混合废水系统处理;但也可分质单独成为一个含铜废水系统进行处理;处理后水能循环使用,并能回收部分硫酸铜或焦磷酸铜等 |

焦磷酸镀铜 | 焦磷酸铜、焦磷酸钾、柠檬酸钾等以及部分添加剂、光亮剂等;一般废水含铜浓度在50mg/L以下,pH值在7左右 | |||

5 | 含锌废水 | 碱性锌酸 | 氧化锌、氢氧化钠和部分添加剂、光亮剂等;一般废水含锌浓度在50mg/L以下,pH值在9以上 | 一般排入电镀混合废水系统处理;但络盐镀锌废水,一般先单独处理,破除络合锌后,再排入电镀混合废水系统进行处理;也可分质单独成为一个含锌废水系统进行处理;处理后水回用,并回收部分锌盐 |

钾盐镀锌 | 氯化锌、氯化钾、硼酸和部分光亮剂等;一般废水含锌浓度在100mg/L以下,pH值在6左右 | |||

硫酸锌镀锌 | 硫酸锌、硫脲和部分光亮剂,一般废水含锌浓度在100mg/L以下,pH值为6~8 | |||

铵盐镀锌 | 氯化锌、氧化锌、锌的络合物等和部分添加剂、光亮剂等;一般废水含锌浓度在100mg/L以下,pH值为6~9 | |||

6 | 磷化废水 | 磷化处理 | 磷酸盐、硝酸盐、亚硝酸钠、锌盐等;一般废水含磷浓度在100mg/L以下,pH值在7左右 | 一般分质单独处理后排入电镀混合废水系统再进行处理,或直接排入电镀混合废水系统处理 |

7 | 酸、碱废水 | 镀前处理中的去油、腐蚀和浸酸、出光等中间工艺,以及冲洗地面等的废水 | 硫酸、盐酸、硝酸等各种酸类和氢氧化钠、碳酸钠等各种碱类,以及各种盐类、表面活性剂、洗涤剂等,同时还含有铁、铜、铝等金属离子及油类、氧化铁皮、砂土等杂质;一般酸碱废水混合后偏酸性 | 一般排入电镀混合废水系统处理,或分质单独成为酸、碱系统废水进行中和处理 |

8 | 电镀混合废水 | 除含氰废水系统外,将电镀车间排出废水在一起的废水;除各种分质系统废水,将电镀车间排出废水混在一起的废水 | 其成分根据电镀混合废水所包括的镀种而定 | 一般电镀混合废水系统处理后水能回用50%以上 |

三、电镀废水处理方法

1、含铬废水处理

(1)化学还原法

化学还原法是目前应用较为广泛的含铬废水处理方法。基本原理是在酸性条件下向废水中加入还原剂,将Cr6+还原成Cr3+,然后再加入石灰或氢氧化钠,使其在碱性条件下生成氢氧化铬沉淀,从而去除铬离子。通常还原形成三价铬后,可与其他重金属离子一起沉淀。常用的还原剂有:SO2、FeSO4、Na2SO3、Fe、焦亚硫酸钠、水合肼等。

化学还原法的优点是原理简单、操作方便、抗水量水质冲击负荷能力强且投资运行费用低,缺点是产生的固体废物量大,金属不易回收利用。

(2)电解法

电解法处理含铬废水的原理是:铁板阳极在电解过程中溶解成亚铁离子,在酸性条件下亚铁离子将Cr6+还原成Cr3+,同时阴极上析出氢气,使废水pH值逐渐升高。此时,Cr3+、Fe3+都以氢氧化物沉析出。电解法的优点是:去除率较高、沉淀的重金属可回收利用且减少污泥的生成量;缺点是极板损耗大、pH偏低时Cr(OH)3会溶解。

(3)膜分离法

膜分离法是以选择性透过膜为分离介质,当膜两侧存在压力差、浓度差、电位差时,原料侧组分选择性透过膜,以达到分离、除去有害组合的目的。目前,工业上应用 较为成熟的工艺为电渗析、反渗透、超滤、液膜。含Cr6+废水适宜用电渗析处理,反渗透法广泛用于镀铬漂洗废水处理。采用反渗透法处理电镀废水,处理水可以回用,实现闭路循环。

(4)离子交换法

离子交换法是借助于离子交换剂上的离子和水中的离子进行交换反应除去水中有害离子。对含铬废水先调pH值,沉淀一部分Cr3+后再行处理。将废水通过

除上述方法外,处理电镀含铬废水还可采用吸附法、离子交换法、生物法(生物絮凝、生物吸附、植物修复)等方法。

2、含氰废水处理

(1)碱性氯化法

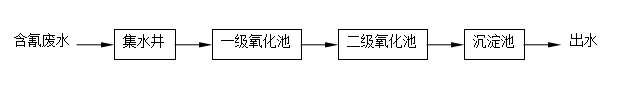

碱性氯化法是目前比较成熟且采用较多的处理方法,是指废水在碱性条件下,采用氯系氧化剂将氰化物破坏而除去。处理过程分为两级:一级处理是将氰氧化为氰酸盐,对氰破坏不彻底;二级处理是将氰酸盐进一步氧化分解成二氧化碳和水。具体工艺流程如图1所示。

图1 含氰废水两步法处理工艺流程

一级氧化池:投加碱和氧化剂,碱宜选用NaOH,氧化剂宜选用NaClO。控制条件为:pH 10.5~11,ORP值300~400mV。反应时间1~2h。

二级氧化池:投加碱和氧化剂,碱宜选用NaOH,氧化剂宜选用NaClO。控制条件为:pH 7~8,ORP值600~650mV。反应时间1~2h。

(2)臭氧法

臭氧在水溶液中可释放出原子氧参加反应,表现出很强的氧化性,能彻底氧化游离状态的氰化物。在反应过程中,铜离子对氰离子和氰酸根离子的氧化分解有催化作用,添加硫酸铜能促进氰的分解反应。

臭氧法处理含氰废水的优点有:只需臭氧发生设备,无需药剂购置和运输;工艺简单、方便;处理废液中不产生有害物质,无二次污染。缺点是:单独使用臭氧不能使络合状态存在的氰化物彻底氧化。

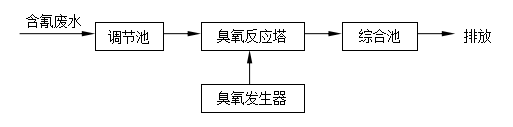

臭氧法处理含氰废水的工艺流程如图2所示。

图2 臭氧法处理含氰废水工艺流程

含氰废水先流入调节内,水质、水量稳定后,进入臭氧反应塔,臭氧发生器产生的臭氧从臭氧反应塔底部通入,CN-在臭氧反应塔内和臭氧充分接触后被催化氧化,处理后的废水排入综合池内,生成的CO2和N2通过气液分离器排放。

3、含铜废水处理

在重金属中,铜属于低毒性的物质。在水溶液中的铜,多以[Cu(H2O)6]2+的形态存在,易与氨、氰产生络合反应,生成络合离子。当废水中铜的浓度超过1.0mg/L时,对硝化反应产生抑制作用。当水体中铜的含量超过0.01mg/L时,就会对水体自净产生抑制作用。对含铜废水广泛而有效的处理技术仍然是化学沉淀法。

含硫酸铜、硝酸铜废水处理

对含硫酸铜、硝酸铜废水的处理可采用氢氧化物沉淀法。将pH提高到10以上,就能够得到比较充分的处理,处理出水铜的含量可降至0.1mg/L以下。

含氯化铜废水处理

当用王水(硝基盐酸)对铜件进行酸洗时,形成含Cl-的氯化铜废水。其中过剩的Cl-与氯化铜结合形成络合体。在这种情况下,应提高pH,使OH-的浓度增高,使废水中的铜形成氢氧化铜而得到较充分的沉淀分离。

有氨存在的含铜废水处理

用过硫酸铵中和铜件的腐蚀溶液时,废水中的氨与铜形成络盐[Cu(NH3)4]2+,影响除铜效果。某种程度上,对有氨存在的含铜废水能否采用中和沉淀处理方法,不取决于铜离子浓度,而取决于氨的浓度。

当pH为9~10时,将使可溶性铜氨络盐量增加,提高pH,使pH﹥11,则铜氨络盐溶解并将Cu析出,与OH-反应形成Cu(OH)2,通过沉淀除去。

含焦磷酸铜废水处理

含焦磷酸铜废水呈弱碱性,能形成稳定的铜焦磷酸络合盐。向废水中投加Ca2+,首先使过剩的P2O74-以焦磷酸钙的形态沉淀分离。进而,与铜配位的P2O74-全部去除,释放出处于离子状态的Cu在碱性条件下与OH-反应形成Cu(OH)2,沉淀去除。可以用CaCl2或Ca(OH)2作为Ca2+源。

氰化铜电镀废水处理

由于铜与CN-能够形成稳定的络盐,对氰化铜电镀废水的处理,需要采用分两步进行反应的处理技术。首先用次氯酸将废水中的CN-氧化分解,去除CN-。第二步则是铜形成氢氧化铜与废水分离。

4、含锌废水处理

(1)化学沉淀法

电镀锌作业中产生的废水,混合后多为酸性废水,采用化学沉淀法处理含锌废水时,主要通过对废水pH值的控制,使锌在pH在8~10的条件理,形成Zn(OH)2沉淀。

锌为两性金属,在碱性条件下,根据pH的不同存在ZnO22-和Zn(OH)2两种形式,只有在pH值在8~10时,才能形成Zn(OH)2沉淀。若pH值控制不严,出水锌含量可能超标。

(2)膜分离法

膜分离法是一个高效、环保的分离技术,具有高效、出水水质稳定性好、连续化操作、灵活性强的优点。

采用微滤(MF)-纳滤(NF)-反渗透(RO)联合处理电镀漂洗含锌废水的工艺,浓缩液的Zn2+含量能达到镀液的回用要求,而淡水池出水可回用于镀件清洗工序。