1、屠宰与肉类加工废水的来源

屠宰废水污染源主要是生产工艺过程各个工序排出的废水,包括宰前畜圈每天排出的畜粪冲洗水、屠宰工序排出的含血污和粪便污水以及地面与设备冲洗水、烫毛时排出的含有大量猪毛高温水、剖解工序排出的含肠胃内容物的废水。如屠宰场同时从事油脂提取,则炼油废水亦是屠宰废水的组成之一。

肉类加工厂是以屠宰场的鲜肉为原料,再加工成不同的肉制产品。废水污染源主要来自原料处理设备、水煮设备排出的废水,各生产工序排出的地面冲洗水,主要含有油脂、碎肉、畜毛等污染物质。此外,还有各生产工序的冷却水排水等。

2. 屠宰与肉类加工废水的水量和水质特点

屠宰与肉类加工废水的主要特点是耗水量较大,废水污染物浓度高,杂质多,可生化性较好。污染物排放因子主要包括BOD5、COD、SS、TN、动植物油及色度,此外,还包括恶臭气体 如NH3、H2S、粪臭素(3-甲基吲哚)等。

屠宰与肉类加工废水的水量因兽禽种类、品种、生长期、饲料、气候条件、生产方式和管理水平而异。此外,废水量还同生产季节(淡、旺季),生产班次等有关,屠宰与肉类加工废水还具有明显的集中排放的特征。屠宰与肉类加工废水成分复杂,含有大量血污、油脂、碎肉、畜毛、未消化的食物及粪便、尿液、消化液等污染物,还有少量生活污水。

屠宰与肉类加工废水水质特点如下:

(1)废水中的固体杂质较多 屠宰与肉类加工行业所产生的废水含有大量的动物残体、畜毛等固体杂质。废水悬浮物含量高,一般SS为500~1000mg/L。

(2)有机污染物浓度高 通常COD浓度为1300~2000mg/L,其浓度与所采用的屠宰和肉类加方法有关。当屠宰场及肉类加工厂同时进行禽畜养殖时,其废水COD浓度甚至可高达3300~3800mg/L。废水可生化高,一般BOD/COD为0.5~0.6。

(3)动物蛋白丰富,NH3-N含量很高 据有关调查表明,NH3-N浓度为100~150mg/L。

(4)油脂丰富 屠宰与肉类加工废水中的动植物油浓度可达每升数十到数百毫克,肉类加工废水中的动植物油脂浓度往往会更高。

(5)废水中还可能含有与人体健康有关的细菌(如粪便大肠杆菌、粪便链球菌、葡萄球菌、布鲁杆菌、细螺旋体菌和沙门菌等)。

3. 屠宰与肉类加工废水处理主要技术

屠宰与肉类加工废水处理技术主要包括预处理(筛滤、除油、沉砂、调节)、一级物化处理(沉淀和混凝沉淀、气浮和混凝气浮)、二级生物处理(厌氧、厌氧水解酸化、活性污泥法、生物接触氧化法、脱氮除磷)和深度处理(离心分离、过滤、微滤等)。

(1)预处理

筛滤

筛滤的作用是从废水中分离出较粗大的呈分散状的悬浮固体,所用的设备有格栅和格筛。

格栅的功能是拦截较粗的悬浮固体,以保护提升水泵等后续设备能正常运转。一般格栅设两道,第一道为粗格栅,栅条间距一般为20mm左右,第二道为细格栅,栅条间距一般为5mm。格栅材质应具有防腐蚀性能,一般宜采用不锈钢材质。细格栅宜采用机械自动清理,耙齿可采用不锈钢或ABS等防腐材质制作。

格筛设在格栅之后,其功能是拦截较细的悬浮固体,常用的格筛类型有固定筛、回转筛和振动筛等,根据废水水质,格筛常用的孔径为10~40目。一般格筛面积根据处理水量水质和格筛前后水头损失而定,过水率为5~10m3/(m2·h)。

除油

除油的作用是去除废水中呈游离漂浮状和乳化状的油脂,以使水泵、管道和后续处理设备不因油脂而堵塞,同时消除油脂对废水生物处理造成的困扰。通常采用隔油池的方式可去除废水中的漂浮状油脂。一般隔油池对漂浮状油脂去除率为90%左右。隔油池可单独设置,亦可与调节池或初次沉淀池合用同一构筑物。小型废水处理系统可采用油水分离器设备撇油。对废水中含有的呈乳化状油脂,应先进行破乳处理,而后再采用油水分离设备除油。

沉砂

对废水中的泥沙等无机固体污染物应进行沉砂预处理。一般沉砂池设在格栅和格筛之后。为了避免废水中有机固体污染物在沉砂池中产生沉淀,常采用曝气沉砂池。一般采用平流式、竖流式和旋流式曝气沉砂池。曝气沉砂池停留时间为1~3min,水平流速0.1m/s,供气量为0.1~0.2m3/m3水。

调节

废水水量水质变化幅度大,排放时段集中,因此,必须设置调节池对废水水量水质进行调节。一般调节时间为8~24h,多为10~16h。如有条件,调节池容量宜为日处理废水量的50%~80%。

(2)沉淀

用初次沉淀池可去除原水中的无机和有机固体污染物,以减轻后续处理单元的污染负荷。用二沉池可对生物处理出水进行固液(泥水)分离,以使处理出水水质达到预期要求。

除自然沉淀外,为了提高沉淀处理效果,特别是去除废水中呈细分散状和胶体状的污染物,可以采用混凝沉淀处理。在废水中先抽加混凝剂,进行混合,而后投加絮凝剂进行絮凝反应,形成絮粒,通过吸附、架桥作用,提高沉淀处理效果。屠宰与肉类加工废水处理采用聚合氯化硫酸铁铝(PAFCS)、聚合氯化硫酸铝(PACS)进行混凝,再投加絮凝剂(PAM)沉淀处理后,一般COD去除率为85%~90%。

沉淀池的主要类型有竖流式和辐流式等,小型工程以采用竖流式沉淀池为多,大中型工程通常采用辐流式沉淀池。

混凝沉淀池的主要设计参数有混合反应时间和搅拌方式 、水力负荷、沉降(上升)流速等。一般混合时间为5min,反应时间为10~15min。水力负荷和上升流速与混凝沉淀在废水处理工程中的功能有关。当混凝沉淀池用作初沉淀池时,水力负荷为1.2~1.5m3/(m2·h),当用作生物处理之后的浓度处理时,水力负荷为0.8~1.0 m3/(m2·h)。

一般竖流式沉淀池采用底部泥斗排泥方式,泥斗倾斜角度为50o~60o。辐流式沉淀池采用机械刮泥排泥方式,沉淀池总深比竖流式沉淀池小。

(3)气浮

气浮主要用于去除废水中的乳化油、表面活性物质和悬浮固体。为了提高气浮处理效率,往往采用混凝气浮方法。混凝气浮是在废水进入气浮设备(池)之前,先投加混凝剂或助凝剂,以提高对废水中乳化油脂、呈细分散状或胶体状悬浮物的去除率。气浮的方式有真空式气浮、加压溶气气浮和散气管(板)式气浮。应用最为普遍的是加压溶气气浮,一般溶气罐工作压力为0.3~0.5MPa,回流比为25%~50%,气浮池(槽)过流率为2~8m3/(m2·h),水力停留时间为30min左右。采用铝盐或铁作为破乳剂或混凝剂。

(4)厌氧处理技术

厌氧生物处理的有机容积负荷高,一般为5~10kgCOD/(m3·d)。屠宰与肉类加工废水中含有高浓度的易生降解的有机污染物,且无毒性,所以厌氧处理技术在屠宰与肉类加工废水中得到较为广泛的应用。

厌氧处理法有上流式厌氧污染床(UASB)、厌氧膨胀床(EGSB)、内循环厌氧流化床(IC)、厌氧生物滤池(AF)、厌氧接触法、厌氧挡板式反应器等。

(5)厌氧水解酸化技术

在屠宰与肉类加工废水处理中,一般将厌氧水解酸化作为好氧生物处理的预处理,即原废水经格栅、均质调节后,先经厌氧水解酸化,再经好氧生物处理。一般在水解酸化池内设置填料,为水解产酸菌提供呈立体状的栖息场所。水解酸化处理废水的过程,首先是生长在填料上的微生物将进水中的颗粒状物质和胶体物迅速截留和吸附,然后在水解菌作用下将废水中的不溶性有机物水解为溶解性物质,在产酸菌协同作用下,将废水中的大分子、难生物降解的物质转化为较易生物降解的小分子物质。所以,厌氧水解酸化处理集吸附、沉淀、生物絮凝和生物降解作用于一体。

(6)活性污泥法处理

活性污泥法是处理屠宰与肉类加工废水经济有效的方法之一,在应用活性污泥法处理屠宰与肉类加工废水时,一般需经格栅、筛网、沉砂和沉淀预处理,以去除废水中的泥沙、大颗粒的悬浮物等杂质,再采用活性污泥法对废水进行处理。

在屠宰与肉类加工废水处理中常用的活性污泥法有:AB法、深井曝气法、SBR法、氧化沟法等。

(7)生物接触氧化处理技术

生物接触氧化法又称浸没式生物滤池,兼具活性污泥法与生物膜法的特点。生物接触氧化池内设置的填料浸没于废水中,在填料表面附着生长生物膜,填料间隙生成活性污泥,废水与生物膜和活性污泥接触而得到净化。为了提高废水净化效率,需使生物接触氧化池内的废水不间隔循环,反复与生物膜和活性污泥接触而得到净化。

根据不同的废水水质和处理要求,生物接触氧化法可设置一段、二段或多段串联流程,以使每段处理中的微生物得到最佳生长繁殖条件,提高处理效果。生物接触氧化处理池宜按推流式设置。生物接触氧化法处理法处理屠宰与肉类加工废水的有机负荷因废水水质和处理要求而异,一般为1.5~2.5kgBOD5/(m3填料·d)。

(8)生物脱氮除磷技术

屠宰与肉类加工废水中的N、P含量较高,需要对废水进行脱氮除磷处理。脱氮除磷技术可分为物化法和生物法两大类,其中以生物法因经济有效而广泛使用。

生物脱氮

生物脱氮过程包括同化作用、氨化反应、硝化反应和反硝化反应。同化作用是废水中所含的氮素被微生物同化为细胞成分,并以剩余污泥的形式从废水中去除。氨化反应是在氨化菌的作用下,有机氮转化为氨态氮。硝化反应是在硝化细菌作用下氨态氮先转化为亚硝酸盐(NO2-),再进而转化为硝酸盐(NO3-);影响硝化反应的环境条件主要有溶解氧、温度、pH、泥龄等。反硝化反应是反硝化菌将NO2-和NO3-还原为氮气的过程;影响反硝化反应的主要因素有碳源、pH、溶解度和温度。

在屠宰与肉类加工废水处理中,常用的生物脱氮技术具体主要有A/O脱氮工艺、多级脱氮工艺、两级脱氮工艺、生物膜脱氮工艺。

生物除磷

生物除磷在是厌氧-好氧或厌氧-缺氧交替运行系统中,由聚磷菌完成。没有溶解氧和硝酸态氮时,聚磷菌水解聚磷,从中获得能量吸收小分子发酵产物,合成胞内微生物。而在有氧条件下,聚磷菌从废水中摄取磷酸盐并以聚磷形式贮存于细胞内,通过排放剩余污泥实现高效除磷。

在屠宰与肉类加工废水处理中,常用的生物除磷技术有A/O生物除磷、A2/O生物除磷和UCT工艺等。

4、屠宰与肉类加工废水处理工艺流程

屠宰与肉类加工废水含有大量血污、油脂、碎肉、畜毛、未经的胃肠残余物,以及粪便、尿液、消化液等污泥物,此外还包括地面与设备清洗废水。通常废水中含有固体的无机和机有杂质,悬浮物浓度较高,一般SS为500~1000mg/L,COD为1500~3500mg/L,可生化性好,BOD5/COD为0.5~0.6,NH3-N为100~150mg/L,且含油脂和大量的细菌。

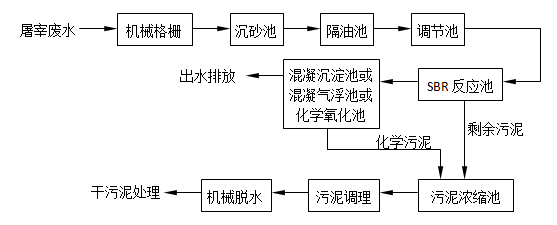

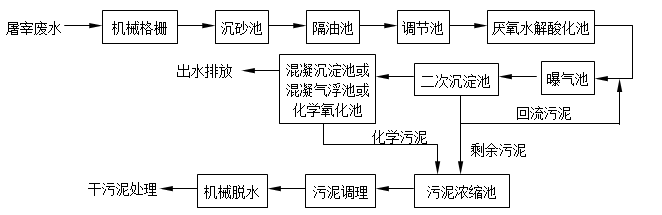

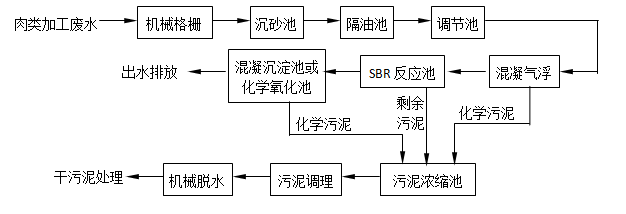

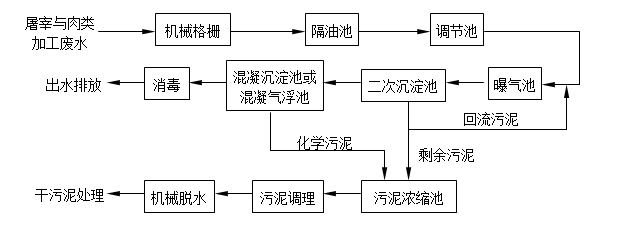

根据屠宰与肉类加工废水的特点,废水经预处理后宜采用厌氧生物处理或厌氧水解酸化、好氧生物处理(活性污泥法或生物接触氧化法)和物理化学法(混凝沉淀、混凝气浮、化学氧化)相结合的处理工艺流程。不同各类的屠宰与肉类加工废水处理工艺流程分别如图1~4所示。图1适用于一般有机物浓度的中小型屠宰废水处理,图2适用于较高有机物浓度的屠宰废水处理,图3适用于肉类加工废水处理。图4适用于屠宰与肉类加工废水处理。

图1 屠宰废水处理工艺流程(一)

图2 屠宰废水处理工艺流程(二)

图3 肉类加工废水SBR法处理工艺流程

图4 屠宰与肉类加工废水处理工艺流程