工业污水,工业废水处理免费方案咨询电话:400-699-1558,江苏铭盛环境24H手机热线:158-9646-8025

总结实际经历,对焦化废水处置提出本人的见解和领会。肯定预氧化工艺对后续生物处置的效果;倡议增强缺氧池的搅拌,能提升处置效率;提出好氧池的控制参数;倡议二沉池污泥回流能够间歇运转;指出沉淀池存在的普遍问题并提出改造意见;引荐曝气设备运用可提升旋流曝气器,无梗塞,可在线装置,在线检修;建议高速悬浮风机替代普通离心风机,节能且噪音小。

1.焦化废水的特性和难点

焦化废水是在原煤高温干馏、煤气净化和化工产品精制过程中产生的废水,其成分复杂,含有大量的酚类、联苯、吡啶、吲哚和喹啉等有机污染物,还含有氰、无机氟离子和氨氮等有毒有害物质。不同企业因原煤性质、碳化温度、炼焦工艺选择的差别,使废水水质差异较大, COD、TN浓度分别在946~7200、233~1499.53 mg/L范围内动摇,其他指标散布也不平均,浓度相差数倍至10倍。废水构成COD的物质主要含苯酚和硫氰化物、氰化物,因而也被称作酚氰废水,酚氰废水经过蒸氨塔进入处置系统,因而废水水质的变化与蒸氨塔的参数亲密相关。

理论中发现,由于蒸氨塔参数控制不严,水中的氨氮变化是最常见的现象,加碱量是蒸氨塔重要的控制参数,需求精确计量加碱量才干控制好出口的氨氮浓度。酚氰废水中氨氮浓度值以及变化的幅度和生活污水相比要大得多,而氨氮又是微生物CNP营养元素的关键要素,焦化废水处置过程中普遍存在参数动摇的基本缘由就是氨氮浓度变化幅度大。

2.对焦化废水处置工艺级控制参数的认识

2.1预氧化对生化处置作用明显

普遍以为,焦化废水BOD/COD均值约为0.30,属可生化处置废水,但由于首段厌氧对焦化废水COD去除有限,而好氧可以去除废水中大多数有机物的性质决议了焦化废水处置过程的高耗能。大量的工程理论证明,在焦化废水处置中,厌氧池作用不大。

前几年,有人提出OHO流化床生物处置工艺。据引见,该工艺的反响器中心是基于污泥原位别离的内循环好氧生物三相流化床;O1作为除碳和氨化单元,去除水中绝大多数的有机污染物并且转化含氮化合物为氨分子;局部剩余难降解大分子有机物进入水解池H,经过水解酸化作用提升剩余有机污染物的可生化性,为O2进一步降解有机污染物发明条件;HO组合成一个高效的生物脱氮单元,经过强迫硝化反硝化,完成高效脱氮。原理上似乎很理想,但是OHO流化床工艺由于反响单元构造上的缘由,省去二沉池,整个工艺因短少污泥别离回用功用而失败。O/H/O工艺至今并没有被推行。

如今焦化企业存在的处置工艺大多数是A/A/O,A/A/O/O,近几年兴起的有O/A/O,O/A/O/ A/O工艺。O/A/O/ A/O主要是针对脱TN的工艺。

O/A/O/A/O,O/A/O工艺,都是增加了预氧化,去掉了厌氧工艺,从理论来看,效果是有意义的。笔者参与改造的一家焦化工业废水处理,就是把原来的UASB改形成预氧化池,HRT=20h,曝气强度=4.56m3/( m2·h),COD去除率到达30%,硫氰化物转化为硫酸盐(亚硫酸盐),氨氮升高约10%,预氧化以后,水质对后续微卫生的毒性减小了,好氧池的去除率稳定了。同时需求留意,改形成预氧化以后,预曝气池出水有悬浮物,需求设计一个沉淀池别离絮体污泥,同时回流到预氧化池。回流的絮状污泥会在预氧化池内发挥更好的吸附作用,进一步提升COD去除率。

2.2缺氧池的搅拌很重要

缺氧池的作用主要是反硝化的场所,混合液或者二沉池上清液回流到缺氧池进口,增加进水中的溶解氧(DO),DO坚持在0.2-0.5mg/L比拟理想。实践过程中,缺氧池的作用效果差异较大,池中有没有填料差异不大,笔者改造某企业的焦化废水设备,有并列的两组同样大小的A/O系统,缺氧池一个有填料另一个没填料,有填料的效果也不明显,主要是填料发挥作用不理想,缘由是填料丝径太细,挂不上活性污泥。笔者参观过20多座焦化厂,填料塌陷是普遍现象,而影响最大的还是搅拌效果差,绝大多数缺氧池采用潜水搅拌器,终究作用如何,很少有人去研讨剖析,缺氧池出水堰水流不平均,也影响缺氧池反响,其实,从缺氧池外表水流状态,三角堰出水平均水平就判别缺氧池搅拌平均水平,倡议以增大搅拌器功率,改动搅拌器的角度和位置,改善搅拌效果。假如不能停产,改造检修的确有艰难,还能够采取水泵抽水,水面平均布管的方式,能够在线装置,产生理想的搅拌效果。缺氧池的MLSS=4000-6000mg/l。假如进一步提升污泥浓度,则要愈加留意搅拌平均的问题。

硝化液或者混合液回流的比例是依据缺氧池溶解氧(DO)浓度来定的,普通DO控制在0.2-0.4mg/L,去除氨氮主要在好氧池完成,需求培育活性污泥中的硝化细菌。

2.3好氧池溶解氧恰当提升

好氧池是焦化废水处置的中心环节,即便是A/O/A/O工艺,第一级好氧池也是去除COD

和NH3–N的主要场所,第二级A/O主要是去除TN。好氧池的主要参数是溶解氧(DO)和沉降比(SV30),笔者以为,焦化废水好氧池比城市污水好氧池的溶解氧控制要高一些,缘由是焦化废水难生化降解,对溶解氧的需求量大,硝化细菌更脆弱一些,因而坚持高的溶解氧和沉降比,才干保证出口的COD和NH3–N的去除率。理论中还证明,高溶解氧比低溶解氧耗能高一些,但是,焦化废水的高溶解氧带来的结果是剩余污泥很少,有的企业很长时间不排泥,好氧池活性污泥依然生长正常。剩余污泥排量少,减轻了污泥处置的压力,也算是一种经济补偿。倡议:好氧池末端溶解氧控制在5.0-5.5mg/L,沉降比控制在45-60%,这样对系统稳定有益处,硝化细菌的数量活性坚持稳定,出水NH3-N≤3mg/l。依据笔者统计,好氧池的HRT=90-100h,水深能够设计到7-8m,MLSS=4000-6000mg/L。好氧池假如处置效果差,检查沉降比、溶解氧和回流污泥浓度,总有至少一项不在倡议范围。

焦化厂的风机绝大多数是离心风机或者罗茨风机,倡议好氧池的风机尽早改换为高速悬浮风机,节能很明显。一个年产60万吨焦化厂的好氧池风机功率约是160kw,依照节能20%计算,每年节约的电费约是17万元,加上维护费,约20万元,一台高速悬浮风机的价钱约是60万元,投资回收期不到3年,而且风机维护量很小,噪音很小,契合环保请求。

3.对焦化废水处置设备的认识

3.1隔油设备重点是重油别离要及时

隔油设备就是重力隔油池,有规范设计,现场的隔油池根本是一个形式,有的是增加了斜板,很快就被重油压坏了,所以,隔油池就是一个小的平流沉淀池。值得留意的是,下面的泥斗排泥不及时,就会形成泥斗被重油堆积而硬化,活动性很差,排泥不能正常。因而很多的隔油池,都是一个过水渠而已,每年趁大修时间,停产排空,用蒸汽加热下面的泥斗,用人工清掏的方法,彻底恢复泥斗的作用。倡议:加高隔油池高度,增强重力排泥,排泥阀改成电动控制,定时定量排泥,保证隔油除油效果。水面的隔油板普通牢靠,隔油效果稳定。

3.2气浮设备对除油作用明显

气浮设备普通焦化废水处置站都有的,有的气浮设备闲置多年不用。笔者以为,气浮设备是有必要的,主要用来除油,假如蒸氨塔前有牢靠的除油措施,能保证水中含油量低于100mg/L,则能够在焦化废水处置站不设气浮池,气浮设备的作用主要是用来除油,能够不加药剂,就应用溶气气浮的原理直接除油,效果也能满足消费请求。有的废水中前期处置效果差,废水中含油量较大,链条刮泥机刮出来的浮渣活动性很差,需求用螺旋保送机扫除浮渣。

笔者曾经将调理池的底部曝气管连续供风,也能起到浮油的作用。但是从水中别离出浮油,需求设计一个浮动排油槽。

3.3倡议曝气设备改成可提升曝气头

曝气设备是焦化废水处置的重要工具,现场好氧池大多数的设计采用微孔曝气器,池底布置,水深5m。微孔曝气器有两大弊病,一是装置在池底,装置检修不便当,一旦改换或检修就要清空池子。二是微孔曝气器梗塞是不可防止的,曝气管采用的ABS管材也是容易老化,断裂是经常的。这几年微孔曝气器正在被其它先进的曝气设备所替代,例如旋流曝气器,H型曝气管。笔者倡议,采用旋流曝气器改造现有曝气设备很便当。曝气头的材质为复合塑料,耐腐蚀耐高温老化,单头效劳面积4m2,供风量0.25-0.35m3/min,支管直径DN20,入水局部采用不锈钢材质,由于供风支管和曝气头是一对一装置,所以,日常运转过程中能够随意调整风量,也能够很直观的依据水面波纹判别曝气头运转能否正常。依据笔者改造的工程实例检测,同一座好氧池,微孔曝气头改成旋流曝气头,总节约风量在20%以上,造价约500元/m2,焦化废水处置站的风机风量在夏天经常表现为风量缺乏,采用旋流曝气头正好能够防止这个问题。改形成旋流曝气器能够不动原来的系统,不用停水,就能够完成在线装置在线检修。

3.4沉淀设备是污水处置的枢纽环节

沉淀池是废水处置中的枢纽和中心环节,好氧池活性污泥回流要靠沉淀池别离出来的高浓度污泥,假如沉淀池处置效果差,则会形成一正一负的双重作用。首先,别离不好使污泥流失,活性污泥流失对焦化废水处置的影响是很明显的,由于好氧池自身每天产出来的剩余污泥量就很少,一旦流失,好氧池的污泥沉降比就会降落。偶然沉淀池跑浑明显,短时间就会使沉降比降到20%以下,去除率降落,出水COD升高,随之氨氮也跟着升高。同时,出水悬浮物高,也或形成COD数值高。以至超出排放规范。其次,沉淀别离效果差影响回流污泥浓度,回流污泥浓度低,好氧池的活性污泥浓度就降落,污泥沉降比也跟着降落。现场很屡次发现,沉淀池异常时,回流污泥浓度沉降比在60%,正常的数值在90%以上。有时分为了到达回流污泥沉降比,能够间歇回流,由于连续回流保证不了污泥浓度。有很多二沉池水面漂泥,缘由就是排泥不彻底,池内泥面上升,把刮泥刀湮没,泥面没有水位差,刮泥桁架不能把一切污泥集中到泥坑,池底污泥糜烂上浮。

现场调研发现,辐流式的二沉池三角堰出水不平均,从中心筒进水分配到圆周,应该是360度平均的,由于三角堰不平,招致水走短路,圆周上搜集槽不能平均收水,有的二沉池圆周上只要1/6三角堰出水,5/6的三角堰不出水。焦化废水二沉池三角堰配水量和市政污水二沉池相比原本就很小,一旦水走短路,偏流很明显,别离效果很差。笔者在现场屡次找平圆周三角堰的程度高差,对降低出水悬浮物收到明显的效果。

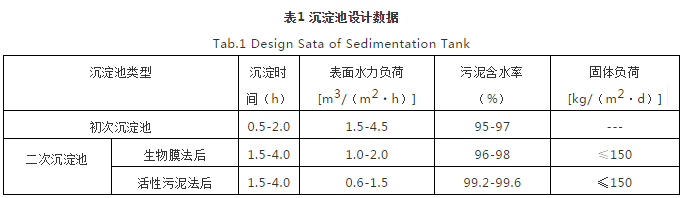

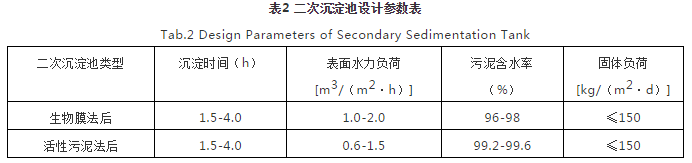

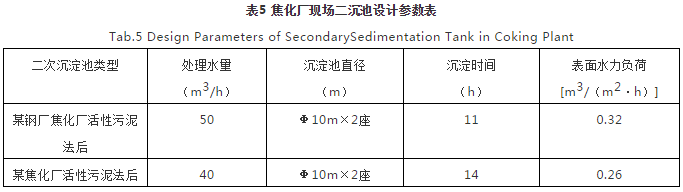

从设计方面剖析,沉淀池设计参数存在不统一,凭经历,固然池型都是小型辐流式沉淀池,但是详细构造设计随意性很大。见表1-6。

3.4.1沉淀池的设计标准

《室外排水设计标准》(GB50017-2014)关于沉淀池的设计参数。

《焦化废水处置技术标准》(HJ2022-2012)

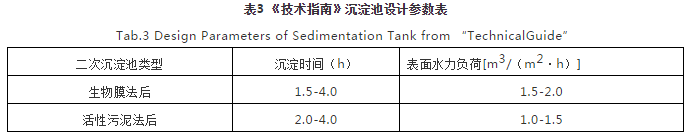

《炼焦化学工业污染防治可行技术指南》(HJ2306-2018)

a)一级生物脱单处置技术

“……二沉池外表水力负荷普通为1.0-1.5m3/m2·h(活性污泥法)或1.5-2.0m3/m2·h(生物膜法),沉淀池时间普通为2.0--4.0h(活性污泥法)或1.5-4.0h(生物膜法);……”

把上面的一段文字整理列表如下:

从《技术指南》的条文来看,指标有所调整,但是参数的上限依然没有打破。

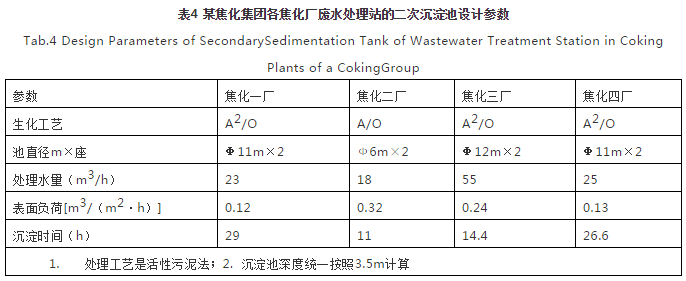

3.4.2设计的实践参数

而实践上,某焦化集团的焦化废水处置站关于二沉池的设计参数,却是另一个参数。

对照标准数据和实践数据看出,设计不依照标准来选择,而是依据焦化废水的特性设计的,而且设计的随意性很大。沉淀池设计参数偏离标准数据,外表水力负荷太低,停留时间太长,另据剖析,二沉池漂泥也是由于停留时间太长,废水在二沉池内完成了反硝化过程,氮气逸出,带着污泥上浮至水面。

笔者调研了某钢厂焦化厂、某某焦化厂废水处置站的沉淀池数据。

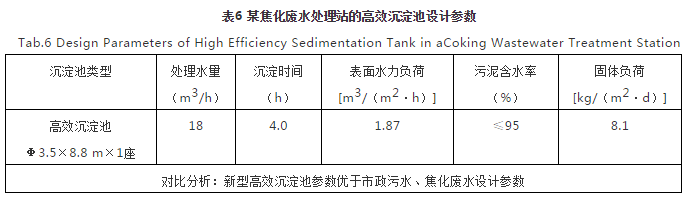

笔者创造了一种新型高效沉淀池,沉淀原理应用了新的混凝理论,高效沉淀池内又高又厚的污泥悬浮层为提升别离效率发挥了作用。显著的高径比提升了底流固含,排泥浓度能够到达5%以上。填料层的设计增加了上流阻力,提升了水流的断面平均性,又相当于增加了空间絮体浓度,增加了颗粒碰撞时机,进一步拦截细小的絮体。高效沉淀池的这些特性,使其具备了在固液别离场所具有共同的作用,扩展了适用范围。

在焦化废水处置中应用的结果证明,高效沉淀池能够替代传统的幅流式沉淀池,具有占地小,出水水质好,效率高的特性,能够更普遍的运用。高效沉淀池的设计参数明显优于普通辐流池的实践参数,而且,实践运转数据又契合有关技术标准的数据。

3.4.3高效沉淀池设计参数

无论从设计参数还是现场测试结果来看,在焦化废水处置工艺中,高效沉淀池都是能够选择的。

4.总结

(1)焦化废水预处置很重要。厌氧池的作用不大,倡议改形成预氧化池,氧化硫氰化物,减少对后续生化处置的毒性作用。预氧化池后设计初沉池,初沉池污泥回流更进一步提升COD去除率。

(2)缺氧池搅拌最重要,有无填料并不重要。硝化液(混合液)回流量靠缺氧池的溶解氧浓度控制。潜水搅拌器普遍搅拌不太平均,倡议对在役的缺氧池增加搅拌器。

(3)好氧池维持比拟高的溶解氧,比拟高的污泥沉降比,坚持高浓度的活性污泥,有利于去除氨氮,绝大多数的污染物氧化合成要在好氧池完成。

(4)曝气设备倡议设计或者改形成旋流曝气器,在线装置在线检修,节约风量,便当运转控制。

(5)沉淀池是生化处置的中心环节,混合液携带活性污泥要在二沉池完成固液别离,别离效果直接影响到污泥回流,二沉池的水力流态要注重。高效沉淀池能够有效完成混合液固液别离过程,稳定出水指标,坚持污泥回流浓度。占地少,效率高,施工工期短,是焦化废水处置工艺提标改造的一种选择。