氨基酸在生产发酵过程中产生高浓度和低浓度2种废水。高浓度废水主要是氨基酸母液和洗膜废水,该废水COD浓度高、含盐量高,水量较小,盐分主要为硫酸铵或氯化铵,氨氮浓度每升以至到达几千至几万毫克。低浓度废水主要包括刷罐水、二次冷凝水和车间清洗水,低浓度废水含盐量和污染物浓度较低,水量为母液的3~5倍。经过对氨基酸废水组分剖析,盐分高和高氨氮成为氨基酸工业废水处理的难点。

目前国内外对该类废水的处置主要努力于氨基酸的回收和综合应用,主要包括膜别离法、生物法、氨基酸废水的资源化应用。

(1)膜别离法

现有的膜别离技术曾经大范围应用,如微滤、反浸透、超滤、纳滤、电渗析、浸透蒸发、液膜等。膜工艺的应用遇到的障碍有投资运转本钱高,易梗塞,请求高程度的预处置和定期的化学清洗以及浓缩物的处置问题。

(2)生物法

生物法是应用微生物的生命活动降解代谢有机物为无机物来处置废水的办法。生物法处置废水具有无二次污染、处置才能大、运转费用低、能耗小等优点,但是氨基酸废水中含有的高盐分如氯离子等抑止微生物的正常生长繁衍。通常需求对这些无机盐类实施浓缩回收,再实施生物处置。

(3)氨基酸发酵废液的资源化应用

发酵废液指的是氨基酸生产过程中发酵液经沉降、膜过滤等方式提取氨基酸后排放的废液。这些废液中含有很多珍贵的资源,氨基酸菌体、蛋白质等固体物质悬浮物,无机盐、有机酸及复原糖等。当前国内采用较多的资源化应用办法有:提取菌体蛋白后生产有机无机复混肥,生产饲料酵母蛋白后回收硫酸铵生产有机无机肥及生产家禽饲料添加剂等。

某生化公司主要以发酵法生产柠檬酸、赖氨酸、味精、酵母、淀粉糖等产品,生产车间主要有赖氨酸、丙氨酸、苏氨酸等,为该生化厂区配套一座废水处置量为5000m3/d的污水厂。经过多级内循环厌氧反响器(multi-internal circulation,MIC)和高塔式内循环活性污泥好氧反响器(high tower internal circu-lating activated sludge aerobic reactor,HTO)组合工艺处置车间的氨基酸废水,经过50d左右的调试,最终出水到达污水排入城镇下水道C级水质规范。

1、氨基酸废水设计水质与排放请求

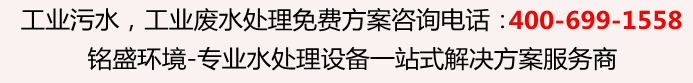

废水设计水质及CJ343—2010的C级规范见表1。

2、工艺选择及其特性

2.1 工艺选择

由于氨基酸废水COD、氨氮浓度高,单独运用厌氧或者好氧生物处置很难到达发酵类制药工业水污染物排放请求。分离氨基酸废水水质和相关研讨,决议采用机械式蒸汽再紧缩技术(mechanical vapor recompression,MVR)预处置搜集废水中的无机盐类,厌氧局部采用MIC厌氧反响器去除废水中大局部有机物,产生的沼气供锅炉熄灭运用,好氧局部采用HTO好氧反响器去除剩余的有机物和大局部氨氮。

2.2 工艺特性

2.2.1 MIC多级内循环厌氧反响器

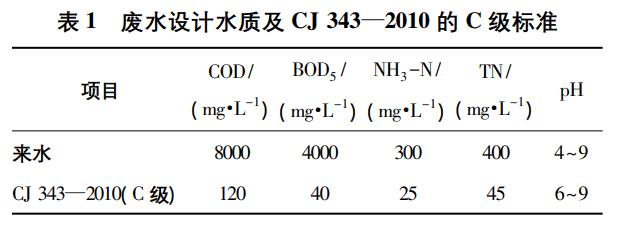

MIC反响器是在上流式厌氧污泥床反响器(UASB)的根底上,经过自主创新开展起来的第三代反响器。MIC反响器在IC反响器的根底上实施了改良,取消了IC反响器的外循环安装,降低了项目投资。

MIC反响器在实践工程项目中不时改良,自主设计、装置,经过50d的调试,反响器内的颗粒污泥已根本顺应该废水,COD去除率到达90%。其构造如图1所示。

2.2.2 HTO高塔式好氧反响器

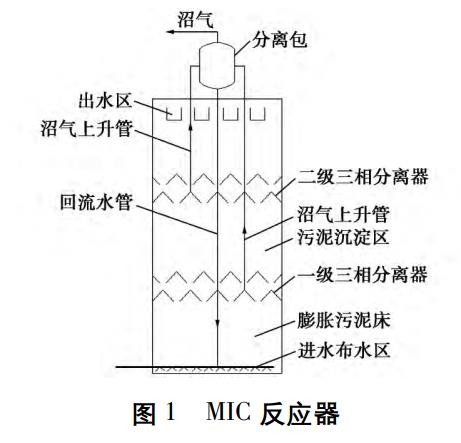

HTO好氧反响器是一种气提式内循环反响器。废水由底部进入反响器缺氧区平均进水,反响器内导流筒底部开孔,曝气头装置于导流筒中并完整吞没,曝气时导流筒内气泡上升构成密度差将导流筒底部的废水提升至好氧区,底部废水不时向好氧区提升,顶部泥水混合液由导流筒外部向缺氧区挪动,在HTO反响器内构成一个个内循环。高塔式好氧反响器的创新点在于一个塔内存在缺氧区和好氧区,完成同步硝化反硝化,大大减少了构筑物占空中积。高塔式好氧反响器工作单元如图2所示。

3、工艺流程及主要构筑物设计参数

3.1 工艺流程

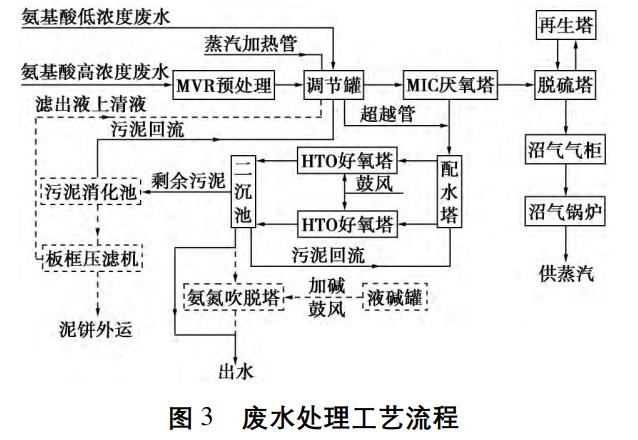

废水处置工艺流程如图3所示。氨基酸高浓度生产车间废水经过MVR预处置,低浓度废水直接进入污水厂调理罐,实施水质、水量的调理,并在调理罐对废水实施升温,经过厌氧进水泵废水进入MIC厌氧反响器。在厌氧塔内去除废水中的大局部有机物,厌氧出水COD稳定在500~700mg/L,MIC的COD容积负荷为6~7kg/(m3·d)。厌氧出水进入配水塔,为2个HTO好氧塔平均配水。HTO好氧反响器进一步去除废水中的COD和大局部氨氮,好氧塔出水COD为130mg/L左右,去除率80%以上,氨氮10~20mg/L,去除率95%左右。HTO好氧塔出水进入二沉池实施泥水别离,二沉池污泥实施回流,保证好氧塔污泥量,剩余污泥进入污泥消化池,经过厌氧消化后回流至调理罐,整个污水系统根本不产生污泥,板框压滤机作为污泥处置备用计划,氨氮吹脱塔也作为氨氮去除异常时备用计划。

厌氧过程产生的沼气进入沼气脱硫塔实施脱硫,经脱硫后的沼气通入稳压气柜,保证供给沼气压力稳定,沼气进入锅炉熄灭,为车间和调理罐加热升温提供蒸汽。

3.2 主要构筑物设计参数

(1)调理罐:1座,尺寸20×20,有效容积5800m3,塔体内部环氧树脂防腐,外部油漆防腐。调理罐配有蒸汽加热系统,控制调理罐温度(37±1)℃。

(2)MIC厌氧反响器:1座,尺寸φ20×20,有效容积6000m3,塔体内部环氧树脂防腐,外部油漆防腐。水力停留时间24h,COD容积负荷6.6kg/(m3·d),在中温条件下运转MIC厌氧反响器,COD去除率90%。MIC厌氧反响器内部高1m处装置32个高效布水盘,水流经过布水盘后呈分散旋流状态,泥水充沛接触混合。在塔体内部高度10~12m以及16~18m处装置两级三相别离器。气液混合物经过上升管至塔顶的4个别离包实施别离,别离后泥水经回流管至厌氧塔底部,沼气经过脱硫塔脱硫。主要配套设备:厌氧进水泵,3台(两用一备),qv=200m2/h,扬程20m,功率P=30kW。

(3)HTO好氧反响器:2座,尺寸φ20×20,有效容积5800m3,碳钢内部外表环氧树脂防腐,外部油漆防腐。水力停留时间48h,COD容积负荷0.34kg/(m3·d),COD去除率80%。配套设备:型号D90-1.5离心式鼓风机3台(两用一备),风量90m3/min,风压49kPa,功率132kW。

4、调试运转和剖析

4.1 MIC厌氧反响器的调试运转

接种污泥是颗粒污泥和厌氧消化泥。颗粒污泥粒径1.2mm左右,含水率80%,来自某淀粉污水厂UASB反响器,总质量约1000t;消化污泥,含水率75%,总质量约500t。污泥加完之后,开端用蒸汽对调理罐实施升温,每天升温2~3℃,从18℃升到38℃,用时10d。氨基酸废水有机氮浓度高,有机氮氨化后厌氧出水氨氮浓度到达400mg/L左右,对COD的去除率简直没有影响,pH则呈现小的动摇,在厌氧反响器的缓冲作用下,pH又逐步恢复至7~8。

污泥顺应期,应用厌氧出水回流至调理罐,控制厌氧塔进水COD不高于5000mg/L,厌氧塔COD容积负荷小于2kg/(m3·d)。启动5d左右,沼气水封罐听到气泡声音,阐明厌氧塔曾经产生沼气。当厌氧塔COD去除率稳定在80%以上时,污泥驯化完成。

负荷提升期,逐渐提升厌氧塔容积负荷,每次提升负荷不超越20%,直至COD容积负荷稳定在6~7kg/(m3·d)。当COD容积负荷提升到8~9kg/(m3·d)时,由于氨基酸废水有机氮浓度高,水解酸化和有机氮的氨化过程实施得较快,造成反响器NH3-N过高,pH升至8,VFA升到15mmol/L,反响器缓冲才能需求1周左右才干将pH调整至正常,所以将反响器COD容积负荷稳定在6~7kg/(m3·d),保证厌氧塔的连续稳定运转。

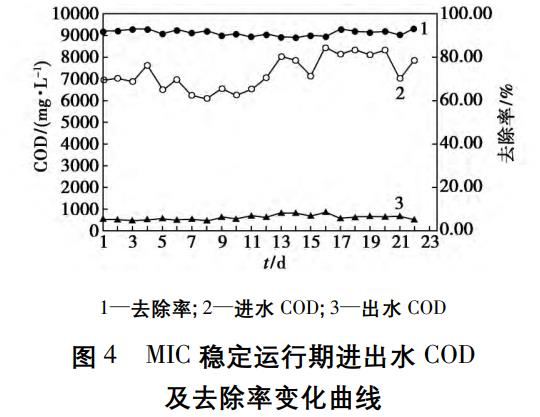

经过1个多月的调试,厌氧塔出水COD稳定在600mg/L左右,COD去除率到达90%,挥发性脂肪酸VFA低于5mmol/L。稳定运转后厌氧塔进出水COD与去除率变化曲线如图4所示。

由图4能够看出,COD去除率坚持在85%~95%,中间呈现水质动摇较大,出水COD仍然可以稳定在1000mg/L以内。

4.2 HTO好氧反响器的调试运转

向每个好氧塔内各投加含水率为98%的活性污泥300t,引进厌氧出水,待吞没曝气头后,开启风机闷曝实施配菌。待好氧塔溶解氧到达2~4mg/L,继续引进厌氧塔出水,每天进水1000m3左右,同时开启污泥回流泵,实施留泥。依照此方式,直至好氧塔SV30稳定在30%~35%。HTO运转了1个多月,硝化菌优势菌群逐步繁衍后,开端呈现pH持续降低的现象,即硝化反响过程产生了H+。

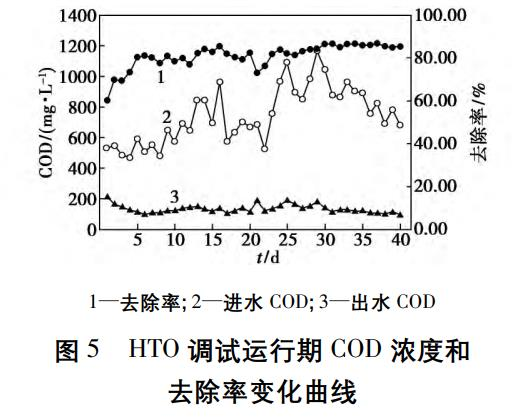

经过补充调理罐废水至好氧塔提供反硝化所需碳源,pH逐步上升至正常值7左右,在1个塔内完成AO法反响过程。HTO调试运转期间COD浓度和去除率变化曲线见图5。

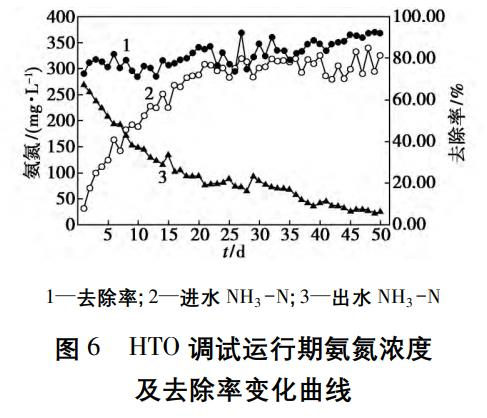

由图5可知,HTO出水COD根本在150mg/L左右,去除率到达80%。HTO对氨氮的去除率变化曲线如图6所示。

由图6可知,繁衍硝化菌大约用了30多天,随着系统的运转,氨氮浓度进一步降低,去除率到达95%。实施有效的反硝化所需碳氮比(C/N)≥3.5,从超越管为好氧塔补充AO反响过程所需碳源。

4.3 系统运转状况

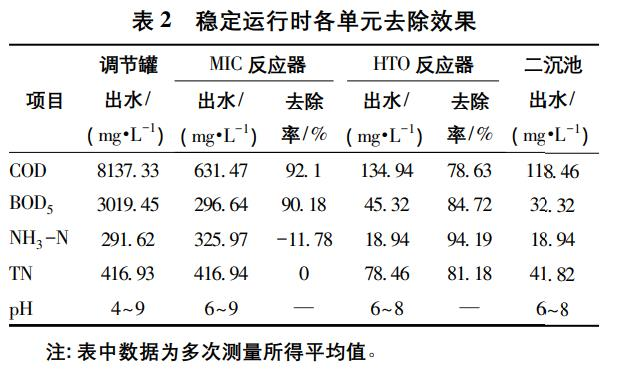

经过近2个月的调试,出水已根本稳定,出水COD、BOD5、NH3-N、SS分别降至120、40、25、45mg/L以下。详细污水处置状况见表2。

对照表1可知,二沉池出水水质到达CJ343—2010的C级规范。

5、运转费用

此污水处置系统运转费用1.96元/m3,其中电费1.26元/m3,药剂费0.52元/m3,人工费0.18元/m3。系统运转1年暂未产生过多的剩余污泥,所以板框压滤机尚未运用。MIC厌氧反响器产沼气量为15000~18000m3/d,经过脱硫后用于锅炉熄灭产蒸汽,具有可观的经济价值。

6、结论

(1)采用MIC厌氧反响器和HTO好氧反响工艺处置氨基酸废水是可行的,在去除有机物的同时,满足氨氮去除的请求,出水水质到达CJ343—2010的C级规范。

(2)采用机械式蒸汽再紧缩技术预处置氨基酸生产车间高浓度废水,大大减少了氨基酸废水中的生物抑止物质和盐分,保证了厌氧和好氧生物处置的顺利实施。

(3)剩余污泥经过厌氧消化后回流至调理罐,保证了MIC厌氧反响器的污泥量,整个系统运转1年多,完成了剩余污泥零排放,板框压滤机作为污泥处置备用计划。