焦化废水是一种典型的有毒难降解有机废水,主要来自炼焦和煤气净化过程及化工产品的精制过程,其中以蒸氦过程中产生的剩余氨水为主要来源。蒸氨废水是混合剩余氨水蒸馏后所排出的废水。剩余氨水是焦化厂最重要的酚氰废水源,是含氨的高浓度酚水,由冷凝鼓风工段循环氨水泵排出,送往剩余氨水贮槽。剩余氨水主要由三局部组成:装炉煤外表的湿存水、装炉煤干馏产生的化合水和添参加吸煤气管道和集气管循环氧水泵内的含油工艺废水。剩余氨水总量可按装炉煤14%计。剩余氨水在贮槽中与其它生产安装送来的工艺废水混合后,称为混合剩余氨水。混合剩余氨水的去向,有的是直接蒸氨,有的是先脱酚后蒸氨,有的是与富氨水合在一同蒸氨,还有的是与脱硫富液一同脱酸蒸氨,脱酸蒸氨前要实施过滤除油。焦化厂还含一些其它废水,其所占比例不大,污介入标也较低。综上,焦化废水中主要由氨氮、氰化物、硫化物等无机物和酚类化合物、芳烃类化合物、苯类等有机物组成,其中的多环芳烃不但难以降解,而且通常还是强致癌物质,对环境形成严重污染的同时也直接要挟到人类安康。

唐山某焦化厂生产范围100万吨/年,焦化废水处置设备建于2007年,主体工艺采用“A2O+混凝沉淀”,产水主要回用于熄焦。从工艺设计上,存在生化停留时间短、二沉池外表负荷大等问题,排水超标等问题时有发作。在“十三五”新的环保政策请求下,企业拟对现有“年久失修,功用老化”的焦化工业废水处理设备实施晋级改造,充沛发挥处置功用,同时出水进入后续深度处置站制备生产新水,使企业走上技术化、集约型、高效益的可持续开展之路。

1、工程概略

1.1 进出水条件

焦化废水处置站进水主要为厂区蒸氨废水、煤气净化及焦化产品制备产生的废水。目前,厂区干熄焦改造已终了,焦化废水处置站产水主要用于后续深度处置站除盐水制备(UF+NF+RO工艺),焦化废水处置站进出水设计条件见表1。

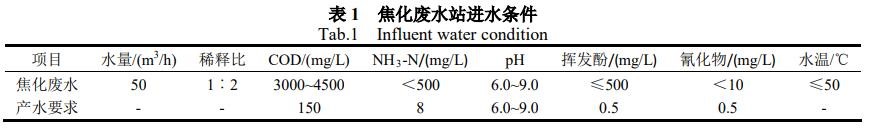

1.2 原工艺流程

原设计工艺流程分为预处置、生化处置、后混凝沉淀处置、生物过滤处置及污泥处置,工艺流程见图1。

2、焦化废水处置站问题剖析及改造计划

2.1 生化系统问题剖析与改造

2.1.1 AO生化系统池容扩建

原构筑物缺氧池有效容积为2088m3,好氧池有有效容积为3744m3,按原设计水量100m3/h计算,缺氧池停留时间20.88h,好氧池停留时间37.44h。依据常规设计经历,焦化废水缺氧池停留时间超越28h,好氧池停留时间超越48h。AO池容积缺乏是造成生化出水COD及氨氮高的主要缘由。经现场调研,发现原AO系统四周已无可应用的空地,且紧靠AO池的上部有封锁输煤通道,经过新建水池或增加水池高度的办法增大AO系统容积难度较大,只能经过发掘原有系统的潜能替代。

2.1.2 厌氧池改为预曝气池

在焦化废水处置中,厌氧池对污染物去除的作用不大,可应用这局部容积改造为预曝气池,降低进入AO系统的COD浓度。此改造需增加池底HDPE穿孔曝气管以及相应鼓风机。

2.1.3 好氧池由普通活性污泥法改为MBBR池

经过增加好氧池污泥量到达间接扩容的目的,MBBR的污泥量为普通活性污泥法的2~3倍,在同样的污泥负荷下,MBBR能去除更多的有机物,且MBBR能固定硝化菌,坚持系统足够的污泥龄,提升系统对氨氮的去除率。此改造曝气安装需由原来的微孔曝气改为HDPE穿孔管曝气,由于穿孔管曝气氧的应用率不到微孔曝气的一半,需增加2台鼓风机。

MBBR有几种不同的布置方式,有整个好氧池平均填充,有分段设填料。平均填充的益处是布置简单,池底曝气管均一布置,缺陷是针对性不强,比拟合适低浓度尾水处置。且关于改造工程,为保证填料不堆积,筛网需求量比拟大。另外一种布置方式为分段布置,在好氧池前端和后端设置MBBR,中间还是以活性污泥法为主,前段MBBR以COD去除为主,能降解苯系及杂环化合物的细菌成为优势菌种。后段MBBR以硝化为主,硝化菌成为优势菌种。

2.2 二沉池系统问题剖析与改造

原设计采用的是硝化液回流,一切硝化液回流都经过二沉池,采用300%的回流率,造成二沉池外表负荷高达1.3m3/m2·h,停留时间仅为1.5h(依据焦化废水超滤工程设计标准,焦化废水二沉池外表负荷<1.0m3/m2·h,停留时间>2.5h)。造成二沉池停留时间短造成沉淀效果差,出水COD及悬浮物浓度高。

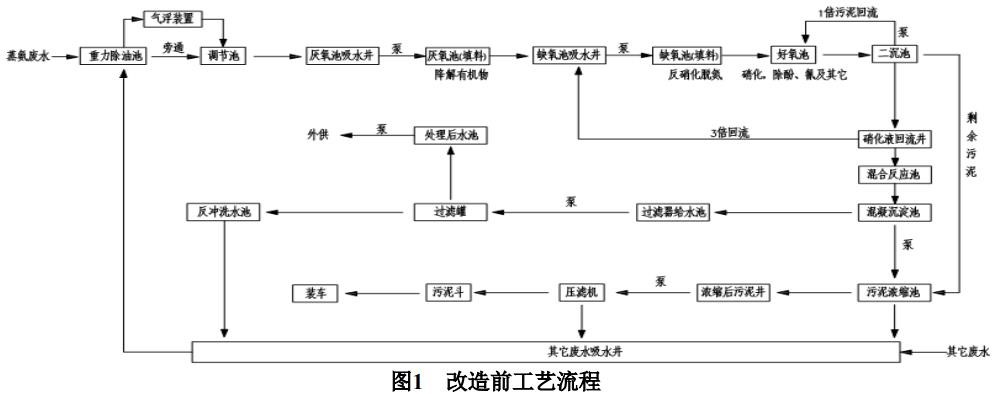

经剖析,二沉池外表负荷大的缘由在于硝化液从二沉池后回流,假如改为好氧池混合液回流,二沉池负荷会显著减少。此改造需增加好氧池混合液回流泵,混合液回流至缺氧池前端,混合液回流的污泥会附在原有缺氧池填料上,造成好氧池污泥流失,因而应撤除缺氧池填料,增加缺氧池搅拌机,因而项改造工程主要技术参数见表2:

2.3 事故贮存系统问题剖析与改造

蒸氨废水受蒸氨工艺影响,水质动摇大,COD大局部在3000~5000mg/L之间,有时高达7000mg/L,pH值高达12以上,且原系统无事故池,蒸蒸氨废水直接冲击生化系统,造成生化系统细菌全部死亡年冲击两三次,根本全年都都处于培育细菌的状态,生化系统不能正常运转。

从近两年的现场运转数据能够看出,蒸氨水COD动摇大,但含油量比拟小,在50mg/L以下,仅需气浮池一套即可满足请求,占地庞大的重力除油池及隶属的重油、轻油别离设备长期闲置。可应用这局部占地新建事技池一座,在蒸氨废水进水管上设在线监测,一旦呈现异常,切换至事故池,确保AO系统不遭到冲击。由于原气浮安装长期闲置,设备损坏,新建气浮池一套,放置于事故池上。

2.4 污泥处置系统问题剖析与改造

原焦化废水处置站污泥处置系统主要有污泥浓缩池、污泥储池、板框压滤机。生化污泥量约为1000kgDS/天,后混凝化学污泥量视加药量而定,约为500~920kgDS/天,两种污泥均进入浓缩池,浓缩池1座,直径6.3m,有效深度2.2m,停留时间缺乏4h,而常规设计浓缩池停留时间要≥12h,现有浓缩池停留时间远远不够,造成污泥含水率高,压滤机处置负荷大。现有污泥脱水机选用的是500mm宽的带式脱水机,按总处置泥量1920kgDS/天计算,500mm的带宽不能满足请求。

鉴于污泥浓缩池容积缺乏,停留时间短而造成的的污泥含水率增加,新增带预浓缩功用的带式压滤机,减少进入污混压滤机的含水率,到达稳定处置的效果。将压滤机带宽调整为1000mm,同时按此参数配套新的冲洗泵及阀门管道。

3、工艺特性

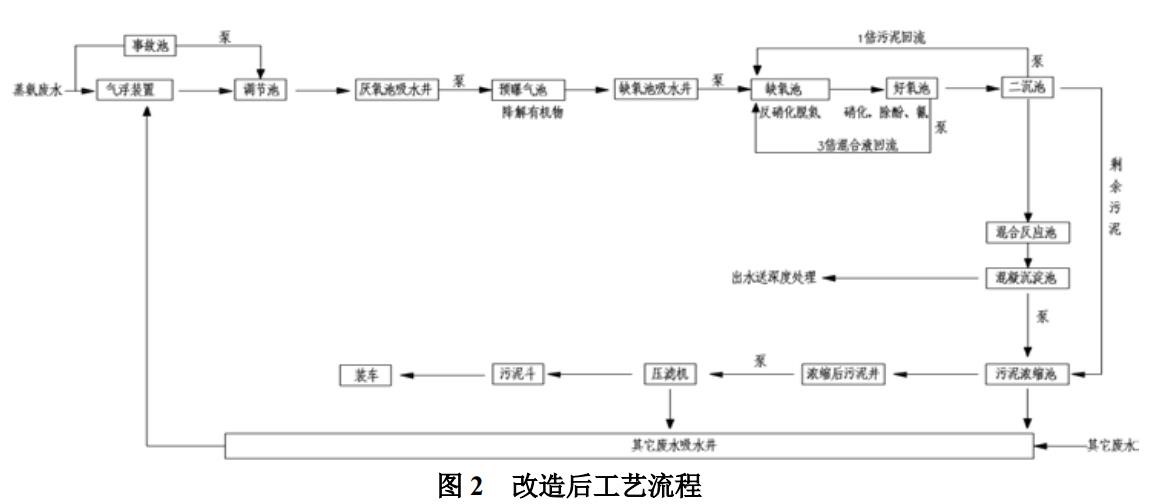

分离焦化废水的特性,本工艺在总图布置方面,充沛应用现有条件,量体裁衣,少占用地同时保证使新建立施与四周环境谐和分歧,不影响环境美观;选用的设备自动化程度比拟高,易于工人操作管理,减轻劳动量。晋级改造后废水处置工艺流程见图2。

4、运转效果

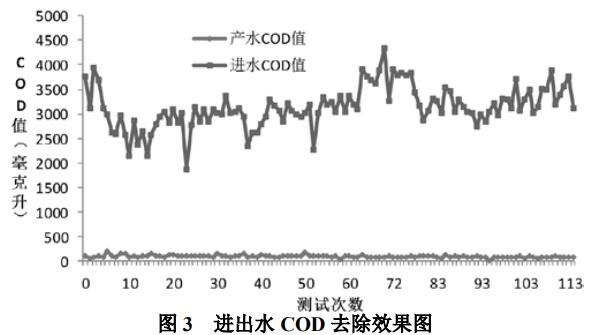

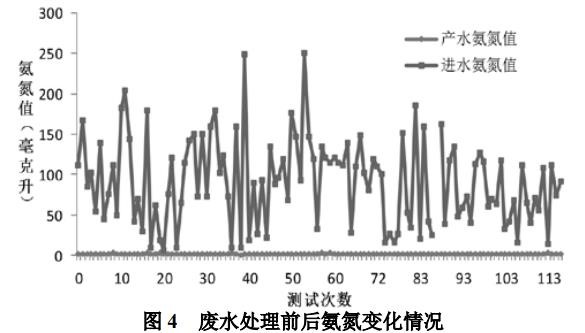

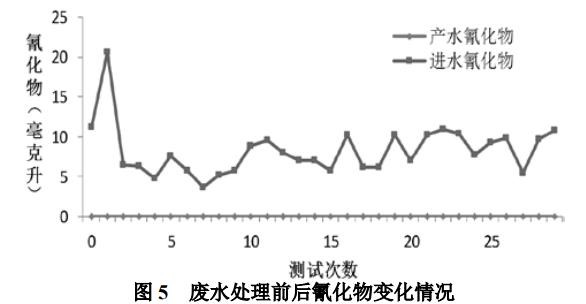

本工程调试完成并投产后,经进出水水质状况的监测,各项指标均匀结果显现,系统运转情况良好,产水水质稳定牢靠,系统运转结果如图3~5所示。

4.1 COD去除效果

前段设置的MBBR以COD去除为主,经过增加好氧池污泥量,抵达间接扩容的目的,MBBR的污泥量为普通活性污泥法的2~3倍,在同样污泥负荷下,MBBR能去除更多的有机物,到达降低COD的目的。由图3能够看出,系统进水COD均匀值为3137.4mg/L,产水COD均匀值为93.36mg/L,均匀去除率为96.94%,到达设计预期。

4.2 氨氮的去除状况

NH3-N作为焦化酚氰废水中重要污染物之一,其处置效果直接影响出水效果。后段MBBR以硝化为主,硝化菌成为优势菌种。经过MBBR对硝化菌的固定作用,使系统坚持了足够的污泥龄,提升系统对氨氮的去除率。由图4能够看出,系统进水氨氮均匀值为90.9mg/L,产水氨氮均匀值为1.47mg/L,均匀去除率为96.83%,氨氮脱除效果明显。

4.3 氰化物去除状况

氰化物同样是焦化废水常见污染物,具有较强的生物毒性,作为重点关注的水质指标之一。由图5能够看出,系统进水氰化物均匀值为8.36mg/L,产水氰化物均匀值为0.01mg/L,均匀去除率为99.98%,氰化物简直全部去除。

5、经济指标

据测算,本次晋级改造工程总投资约1200万元,改造后吨水运转本钱(含折旧)约6.52元。

6、结语

(1)本工程在对原有设备充沛调研剖析的根底上,分离厂区实践状况,采用“气浮+预曝气+缺氧+MBBR好氧+混凝沉淀”为中心的晋级改造工艺。经过实践运转标明,改造后处置系统效率和稳定性得到显著提升,系统出水满足厂区深度膜处置请求,具有较强的环保效益、社会效益和工程示范性。

(2)改造后的生化系统对COD、氨氮和氰化物的去除率均匀分别为96.94%、96.74%和96.74%,出水指标满足回用指标,系统长期运转效果稳定。

(3)本次晋级改造工程总投资约1200万元,改造后吨水运转本钱(含折旧)约6.52元。