烟气洗涤废水具有杂盐含量较高的特点,且含有较高的有机污染物,pH偏碱性。该高盐废水不适合采用物化或生物处理技术,反渗透技术虽可以解决高盐废水的减量,但反渗透产生的高含盐浓缩液的出路更为棘手。近年来,随着环评对污染物排放总量控制日益严格,绝大多数危险废物综合处理厂执行废水处理达标后“零”排放,为此,实现高盐废水的高效减量与达标处理迫在眉睫。本研究结合某危废处理厂的高盐工业废水处理工程,探索多效蒸发工艺在高盐废水处理工艺设计中相关重要工艺流程的选取与关键参数的取值,以期为类似工程提供参考与借鉴。

多效蒸发是一个多级串联浓缩过程,其中各效操作参数与单效蒸发相同,但各效过程参数相互制约。一般而言,增加效数可以提高蒸发处理的经济性,但由于存在温度差损失,效数不可能无限制地增加。针对无机盐溶液的蒸发,目前一般选择二~四效蒸发。

根据多效蒸发中物料与二次蒸汽的流向不同,多效蒸发细分为平流、顺流和逆流等多种蒸发工艺。

危废焚烧系统产生的高盐废水总溶解固体(Total Dissolved Solids,TDS)含量较高,且含有一定的杂质、悬浮物(Suspended Solids,SS)和CODCr,黏度较大,适合选用逆流式三效蒸发工艺。

1、工艺流程

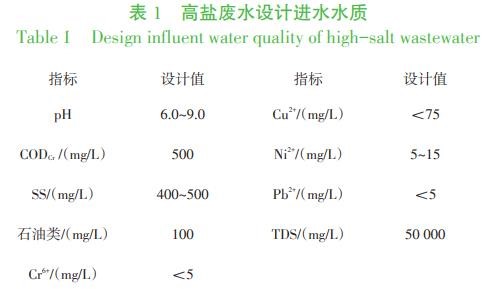

1.1 高盐废水设计水量与进水水质

某危废处置中心高盐废水处理系统设计处理量为100t/d,折合4.2t/h,整个工艺过程中预计可产杂盐(干基)约210kg/h,该高盐废水设计进水水质见表1。

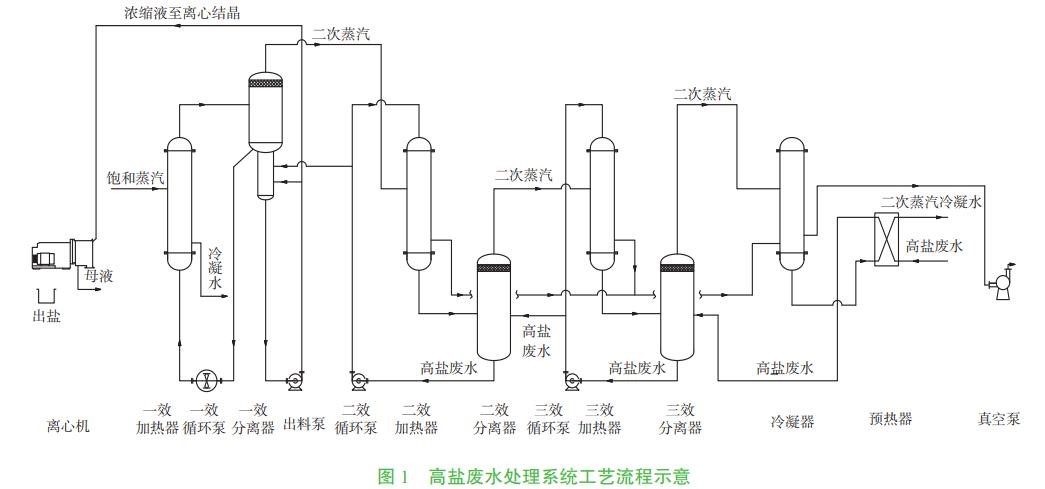

1.2 设计工艺流程

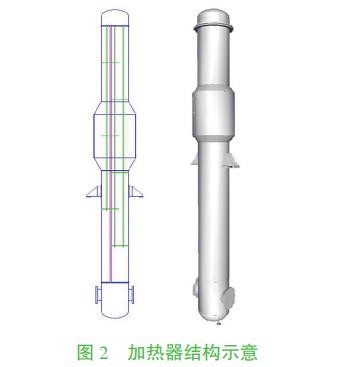

高盐废水经预热、三效蒸发浓缩、二效蒸发浓缩、一效蒸发浓缩后,进入离心机出盐,总体工艺流程见图1。一效加热器为强制循环式,二效、三效加热器均为降膜循环式。蒸发得到的冷凝液经后续生化系统处理后回用。

1.3 设计参数取值

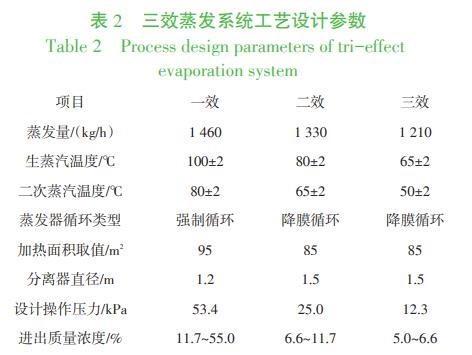

根据进水水质,本项目三效蒸发工艺设计参数见表2。

本项目3个加热器均为管壳式换热器,其结构示意如图2所示。

1.4 设计冷凝水排放指标

三效蒸发冷凝液进后续污水处理站,采用生化处理+膜深度处理的工艺技术路线进行深度处理。经污水处理站处理后的废水达到GB/T18920—2002城市污水再生利用城市杂用水水质标准中规定的标准。系统调试期间,冷凝水指标均达标。

2、测试指标与分析方法

2.1 原料组分指标

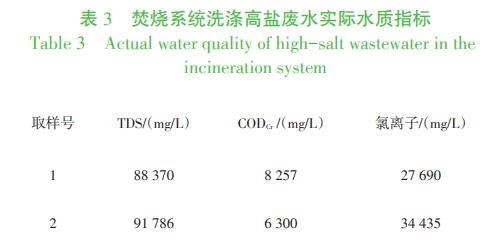

经取样分析,高盐废水原料实际组分较设计值差异较大,主要体现在原料TDS、CODCr和氯离子含量均远高于设计值,具体见表3。一方面由于前端焚烧来料种类繁杂,组分差别较大;另一方面为减少高盐废水的产生,实际增大了焚烧系统洗涤循环水的循环次数,各组分逐渐累积至较高值。

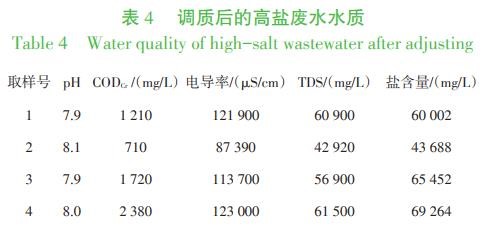

由表3可知,焚烧系统洗涤高盐废水实际水质中TDS和CODCr都超过设计进水指标,特别是CODCr分别超过设计值15.5倍和11.6倍,因此需要对高盐废水进行调质,调质后的进水水质见表4。

调质后的高盐废水作为三效蒸发装置的进料。

2.2 其他指标

本项目调试期间其他测试指标还包括:①进料流量;②生蒸汽冷凝水、二次蒸汽冷凝水、机封水、真空系统循环水中TDS指标;③二次蒸汽冷凝水温度。

3、运行效果分析

3.1 二效物料循环及转料

二效循环泵兼具物料循环和转料的功能,出口压力控制在0.15~0.18MPa,可以稳定实现向一效分离器转料。

但二效循环泵出口压力低于0.15MPa或高于0.18MPa时,一效进料量均会有不同程度地下降,一效分离器液位会逐步降低,直至低液位报警,需要人工干预调节。这主要是因为在二效循环泵出口压力太低时,二效无法正常向一效迅速补料;出口压力太高时,二效加热器循环量变小,一效进料量也相应减小。

因此,调节并控制二效循环泵出口压力在0.15~0.18MPa,既能稳定向一效分离器转料,又不影响二效物料的循环。

3.2 三效分离器压力

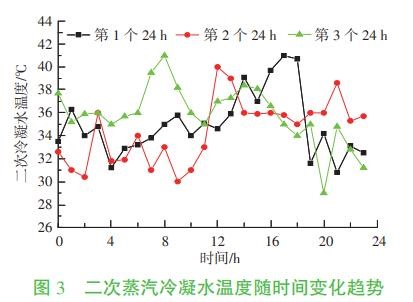

二次蒸汽冷凝水温度一般不超过40℃,其随时间变化趋势见图3。

由图3可知,在实际调试过程中,二次蒸汽冷凝水温度集中在31~39℃,此时三效分离器压力为12.3kPa(绝对压力)。

3.3 分离器操作液位

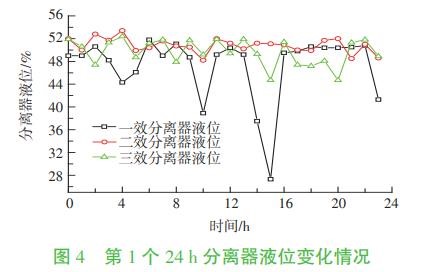

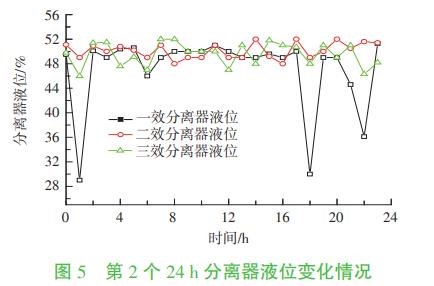

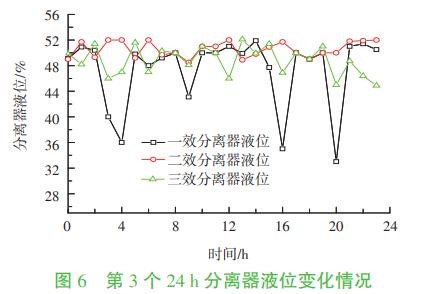

调试过程中,分离器液位随时间变化趋势见图4~图6。由于3个分离器液位量程有差异,因此均以实际液位所占分离器液位计总高度的比例来表示实际操作液位。

可以看出,调试期间正常运行工况下,3个分离器液位均稳定在45%~55%(出盐工况除外,此时一效分离器液位会明显下降)。此时二次蒸汽冷凝水水质能稳定达标。

分离器液位达到65%~70%左右时,二次蒸汽冷凝水中TDS就可能会超标,主要是因为此时分离器液面上部气相空间相对缩短,蒸发出的二次蒸汽在分离器内停留时间缩短,二次蒸汽与盐分未能完全分离,导致从分离器顶部出去的气相物料夹带部分盐分。

综合考虑分离器与加热器的竖向布置,3个分离器液位控制值为50%时系统可正常运行。

3.4 出盐时间与出盐量

系统设计出盐量约为210kg/h,实际调试期间为间歇出盐,即先根据一效分离器底部视镜观察分离器内物料浓度,如果视镜中盐分低于1/3视镜位置,则说明暂时还未浓缩到出料浓度;若视镜中盐分达到1/3位置,则说明可能达到出料浓度,需要再进一步做实验确定,具体实验方法为:取1只500mL烧杯,至出料泵出口取样管取样,冷却约10min后观察盐分含量,若盐分含量超过40%,即具备出盐条件。调试期间,每隔约4~6h出盐1次,每次出盐约1.0~1.2t。

4、结论

1)由于高盐废水成分复杂,且含盐量可能会有较大波动,尤其是含盐量高于8%时,二效加热器即会有少量结晶盐析出,降膜式加热器由于循环量较小,存在结晶盐堵塞的风险,因此针对危废焚烧系统高盐废水处理三效蒸发系统,一效、二效和三效加热器均选择强制循环型。

2)本系统二效循环泵出口压力需控制在0.15~0.18MPa;分别设置单独的二效转料泵与二效循环泵,确保进料量稳定,系统蒸发过程平稳。

3)为确保在进水CODCr较高(>1500mg/L)且水质波动较大的情况下,三效蒸发系统仍能稳定运行,母液不宜回流至三效系统。

4)为控制三效分离器压力稳定在12.3kPa(绝对压力),宜设置压力调节阀,以保证系统压力稳定。