微电解作为一种低污染、低本钱的高级氧化技术遭到普遍研讨和应用,其原理是废水作为电解质,铁和炭为电极来发作氧化复原反响的,从而降解废水中的污染物。其最早的雏形来源于RobertW.Gillham在公开水处置中提出的零价铁理论,在美国和北欧公开水微污染修复中被普遍研讨并应用。我国于上世纪80年代引进该技术并将研讨范畴从公开水修复扩展到工业废水处理研讨中,特别是难直接生物降解有机废水。

1、微电解技术机理

目前微电解去除废水中污染物的理论主流观念以为有原电池理论、氧化复原理论、吸附絮凝理论和微电场理论。

1.1 原电池理论

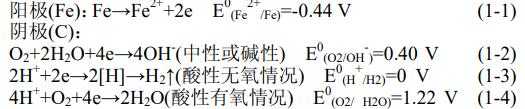

微电解过程中主要运用的铸铁(铁碳合金)能在废水中构成微电池(微观电池),当体系中额外投加炭等宏观阴极资料,则又构成宏观电池。反响过程中呈现各种腐蚀现象,也构成了腐蚀电池。微电解电极反响阴极反响主要分为酸性(无氧)、酸性(有氧)和中性碱性这三种状况,详情见反响方程式1-1、1-2、1-3、1-4:

在酸性(有氧)条件产生的电极电位差比酸性(无氧)条件产生的电极电位差高1.22V,曝气能够增加原电池氧化才能;阳极Fe不时生成的Fe2+离子防止了阳极钝化,而且Fe2+离子具有一定氧化性,促进了电化学腐蚀,进步了处置效果。

1.2 氧化复原理论

由方程式1-1、1-3可知,酸性条件下产生Fe2+离子和原子H以及阳极Fe0能改动废水中某些污染物的性质来进步废水可生化性,例如硝基苯类和偶氮有机物被复原产生胺基。Fe0是生动金属,能够有效复原含Cu2+、Pb2+等属废水,Fe2+离子能降低含Cr2O72-废水的毒性,Fe0还能够复原硝酸盐。

1.3 氧化复原理论

吸附絮凝理论能够分为两种状况:电极运用的资料具有一定的吸附物质才能和反响过程消费一些具有吸附才能的化学物质。阳极运用的资料普通为铸铁屑,具有多孔构造和比拟大的比拟面积,其外表活性较强能吸附一些污染物质。当额外投加活性炭作为阴极资料时,活性炭也会吸附废水中的污染物质。

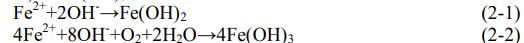

为阴极资料时,活性炭也会吸附废水中的污染物质。阳极Fe在工作过程中产生Fe2+,Fe2+在曝气条件下能够生成Fe3+,将废水溶液pH调至碱性能够产生具有高效絮凝才能的Fe(OH)2、Fe(OH)3,反响方程式见2-1、2-2:

废水中的胶体因电荷异性相吸而沉淀,其他的悬浮物和不溶物质经过吸附絮凝产生沉淀。

1.4 微电场理论

因微电解中Fe级(正极)和C级(负极)在工作过程中存在一定电位差,从而产生的电场。废水中不溶性颗粒和极性物质在电场作用下富集在电极左近,构成大颗粒后沉淀,具有去除局部污染物的效果。

2、影响要素

关于微电解的影响要素的研讨目前主要关注废水pH值、反响时间、铁屑品种及粒径、铁碳比、曝气量等。

2.1 pH

由反响方程式1-1和1-4可知废水初始反响pH关于微电解具有显著的影响,酸性条件下产生的电极电位差比中性或碱性产生的高。固然酸性越强反响越快,但是生成的Fe2+过多会招致产生的污泥量增加,以及废水溶液pH调整回中性时产生额外的碱耗费,普通大多中试实验以及工业应用选择pH为3~7左右。

李雄伟等应用微电解处置钻井废水时发现:pH<4时,随溶液pH值升高COD的去除率逐渐升高。pH=1时COD去除率最低,pH>4时COD去除率变化幅度不大;颜兵等研讨双甘膦废水降解研讨中应用微电解技术,调查pH值对COD去除率影响,pH=3时COD去除率高达72%,其他状况下COD去除率都有所降低。

2.2 反响时间

反响时间是影响微电解效果的一个重要要素,不同的废水具有不同的最佳反响时间,而且溶液初始pH值也影响反响时间。

张金良在研讨微电解处置某精密化工废水,该废废水特性水质水量动摇大。控制废水pH=3、气水比≈400的条件下,反响时间达4h时COD去除率达最高为53%,尔后延长时间COD去除率没有提升。代秀兰研讨微电解技术处置含铬电镀废水,实验过程中发现Cr6+的去除率不受时间影响;而Ni2+的去除率受时间影响,从20min到80minNi2+的去除率上升幅度比拟大,80min后上升幅度减缓,到120min时到达100%。

2.3 铁屑品种和粒径

铁屑的品种决议了铁屑中碳含量,铁屑的粒径影响铁屑在反响过程中与废水的接触面积。铸铁屑比铁刨花和钢铁屑处置效果好,但资料本钱高,而铁刨花和钢铁屑易得且属于废物再应用。相同一种铁屑活化后效果由于没有活化的;铁屑的粒径理论上是越细越好,由于越细铁屑的比外表积越大,反响效果越好,但粒径太细不容易控制招致铁屑随水流出或直接在反响器内板结,普通选择在60~80目之间。

马业英等在研讨铁屑、铸铁屑及磁性铸铁屑这三种铁屑处置含铬废水,磁性铸铁屑效果最佳。陈程度研讨铁屑微电解技术处置船舶含油废水时,铁屑粒度(目)分为20~40、40~50、60~80、>90,柴油基废水油份去除率分别为65.1%、73.1%、92.1%、93.2%,渣油基废水油份去除率分别为57.2%、66.3%、90.1%、92.3%。从实验数据来看粒度越大,油份去除率越高,但粒度在60~80和>90油份去除率相差缺乏3%,思索处置效率,粒度在60~80目之间即能够获得良好的效果。

2.4 铁碳比

参加的碳与铁屑能够构成宏观电池,加快了铁屑的腐蚀速率且能够坚持填料层一定的空隙率。碳的选型关于微电解处置效果也具有一定影响,铁碳比(体积比)由实验肯定,普通为1︰1~2︰1。

张荣全研讨微电解技术处置霜脲氰废水时调查了不同铁碳比COD和CN-的去除率,详细铁碳比为1︰10、1︰5、1︰3、1︰1、3︰1、5︰1、10︰1,COD和CN-的去除率都在铁碳比为3︰1时到达最高。孙莹莹等研讨微电解技术处置聚氯乙烯(PVC)离心母液,调查铁碳比对COD和聚乙烯醇(PVA)去除率的影响,详细铁碳比为1︰3、1︰2、1︰1.5、1︰1、1.5︰1、2︰1、3︰1,铁碳比=3︰1时COD去除率最高,铁碳比=1︰3、1︰1.5、2︰1时PVA去除率最高。

2.5 曝气量

由化学反响方程式1-2、1-4可知有O2参与,微电解电位差很大,关于处置效果有很大影响。曝气能够增加铁屑与弹力的接触水平,防止呈现板结现象。

于璐璐等研讨微电解处置含氰废水时,调查了曝气对COD的去除效果和Fe2+溶出量。曝气量从0到300L/h,当曝气量=150L/h时Fe2+溶出浓度为最高到达3g/L,此时COD的去除率最高为61.6%。尔后曝气量增加,效果变差,曝气产生的气泡阻止了填料与污染物质的接触反响。杨玉峰应用微电解技术处置制药废水,控制其他实验参数比照曝气与不曝气去除COD的效果,曝气状况下COD去除率比不曝气状况下COD去除率高13.6%,实验阐明曝气对微电解具有一定影响。

3、技术优缺陷

微电解研讨和应用至今表现出一些高级氧化技术无法比较的优点,例如:资料易取得且契合废物再应用、设备造价本钱低、应用普遍且操作简单等;但也表现出一些需求改良的现象,例如:长时间运转容易呈现板结现象、物化污泥量大等。

4、工业应用

4.1 电镀废水

邓小红等在某电镀厂改造过程中以微电解技术作为主体处置单元,控制进水pH=3~4,铸铁屑、活性炭、鹅卵石比例为3︰2︰1。调试运转稳定后Cr6+、Ni2+、COD和PO43-(以P计)的均匀去除率分别为99.5%、95.8%、44.6%和99.2%。孙萍等应用铁炭微电解处置电镀混合废水,控制进水pH=2~3、曝气量0.25~0.35m3/min、铸铁与炭质量比为1:1和反响时间为25~30min,出水Cr6+、总铜、总镍和总氰去除率分别为85%、98.8%、99.6%和99.7%。

4.2 印染废水

董岁明等采用微电解处置染料废水,同时讨论了静态和动态两种形式的废水pH、铁碳投加量、反响时间对处置效果的影响,静态形式中研讨发现pH=4,铁碳质量浓度为450g/L,反响时间90min,COD和色度去除率分别为77%和79%;动态形式研讨发现,反响时间100min,铁碳质量浓度为700g/L,COD和色度去除率分别为89%和98.7%。Han等自制一种新型的内循环微电解反响器,他们经过比照传统固定床微电解反响器与自制的内循环微电解反响器对染料废水的处置效果,发现自制的内循环微电解反响器的COD和色度的去除率分别比传统的高50%和58.5%。

4.3 化工废水

杨家村应用铁碳微电解与生化联用技术处置高浓度医药废水,采用上流反冲型式及强迫机械搅拌来防止铁碳填料板结和失活。经过微电解处置废水pH由1.5提升到4.5,且废水B/C得到进步,降低了后续生化负荷,完成出水达标。黄燕萍等采用铁碳微电解+水解酸化/+MBR组合工艺对制药废水停止预处置实验,研讨结果标明,反响初始废水pH=4、铁碳质量比4︰5、铁碳填料质量浓度为400g/L、曝气量为3L/min、反响时间为180min时,微电解工艺的COD去除率达47.5%,废水的可生化性由0.23进步至0.38,降低了后续水解酸化和MBR的负荷。

5、瞻望

微电解技术作为一种高效、低本钱的技术在工业废水处置中得到普遍应用,微电解在与生化技术联用过程主要是提升废水的可生化。反观微电解在工业应用中暴露的问题,应该处理铁碳填料板结和失活的问题,以及反响的pH值和产生得物化污泥。