1、产污机台及废水特性

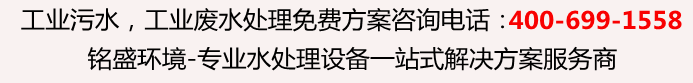

目前,在印染行业中普遍采用的印染工艺流程如下,烧毛、退浆、煮炼、漂白、定型和丝光属于前处置工序,拉幅、整装属于后整理。如今普通把漂白工序产生的低浓度、污染小的水直接再应用至前面两段,以减少用水量。丝光废水经过碱回收设备,将碱和水别离后再反复循环应用,因而,丝光工序的废水不外排。随着印染设备的不时更新换代,泡沫染色、冷轧堆退浆、染色、湿短蒸染色等新技术的推行应用使染色的用水、用汽、用能都大幅减少。但从总的废水来源看,退浆、煮炼等前处置废水占总水量的10%~15%,染色、印染及水洗用水量占比拟多,到达75%~85%,拉幅及化验室、配料室、制网等工序占5%左右。印染流程废水占比方图1所示。

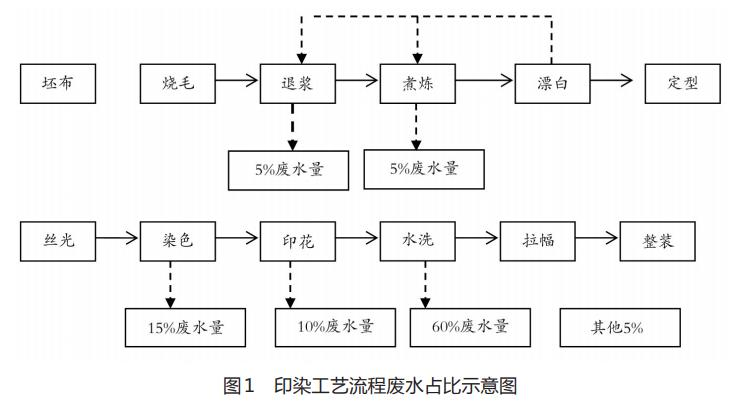

为此,我们对排水量大的工序实施了普查,以期针对不同的废水实施单独搜集、分质处置。主要排污工序废水水质如表1所示。

从表1能够看出,前处置废水和染色、印花废水水质差异较大。退浆、煮炼废水含有PVA、淀粉等浆料,仲烷基磺酸钠、月硅酸聚氧乙烯脂等外表活性剂,自然色素、蜡质、纤维等物质,因而,废水成分复杂,有机污染物质量浓度高,可生化性差;水量占总水量的10%~15%,但污染物总量却要占到70%左右,B/C<0.1。退浆水中含有较多的纤维,造成SS很高,可经过微滤机去除,以减少系统的产泥量和影响系统的运转。染色和印花废水中因含有局部染料,造成色度较深,但COD质量浓度相对较低,水量占70%~80%;其中,活性染料属于水溶性染料,溶解于水中,色度的去除难度较大;氨氮质量分数高与生产过程中运用尿素助溶和提升上染率有关。关于先磨毛、后水洗的产品,废水中的悬浮物较高,需求经过机台装置微滤机别离出来再实施处置,尽可能减少污泥的产生量。

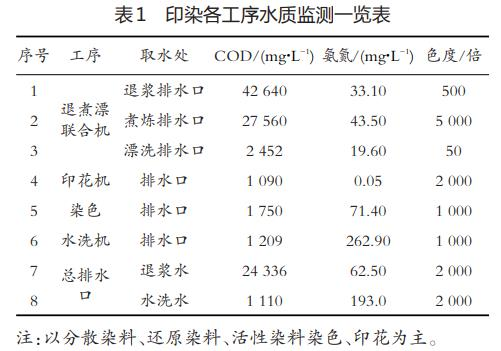

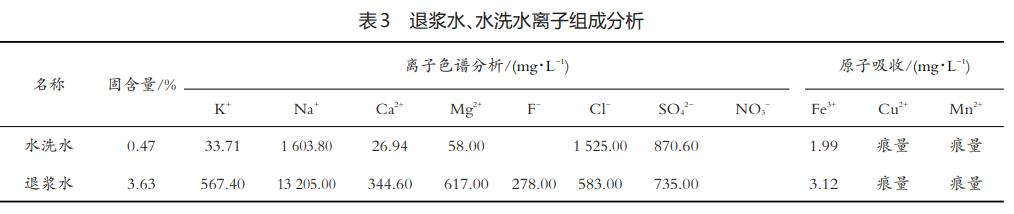

为更深化理解退煮废水和染色、印花、水洗废水的化学成分,对两种废水实施成分剖析,结果见表2、3。

对测试过程作以下阐明。离子色谱剖析是将废水经稀释不同的倍数,经过C12交流树脂和0.45μm的滤膜除去其中微量的有机物和溶胶后实施剖析;由于退浆水为强碱性溶液,其中的OH和CO32-无法实施离子色谱剖析,采用滴定剖析,分别为861.7mg/L和18251.4mg/L;水洗水的固含量为0.47%,电导率为5.67ms/cm,主要是Na的氯盐和硫酸盐,与生产过程运用的固色剂氯化钠和硫酸钠有关;水洗水的无机盐和有机活性组分容易构成微乳液体系,粒度集中散布在5~20μm,平均稳定。退浆水固含量为3.63%,电导率为72.00ms/cm,主要成分为钠的碳酸盐及少量的碱,主要与助剂中的碳酸盐和碱有关。稀薄,有明显的絮状分层,体系散布不稳定,粒径散布较宽,集中在10~80μm。

2、退浆工业废水处理技术

针对前处置退煮废水和印花染色废水的特性,扼要分享以下技术。

2.1 盐析法回收PVA

原理:在含PVA的退浆废水中,经过参加硫酸钠,降低PVA的溶解度,使其从溶液中脱水析出;然后再参加硼砂,将析出的PVA絮凝成块状,易从溶液中别离。絮凝剂的添加能减少盐的用量,并且提升析出的速度。

该技术操作简单,PVA的回收率可到达85%以上,但由于硫酸钠和硼砂的投加量较大,造成废水的盐浓度很高。

2.2 退煮废水的厌氧处置法

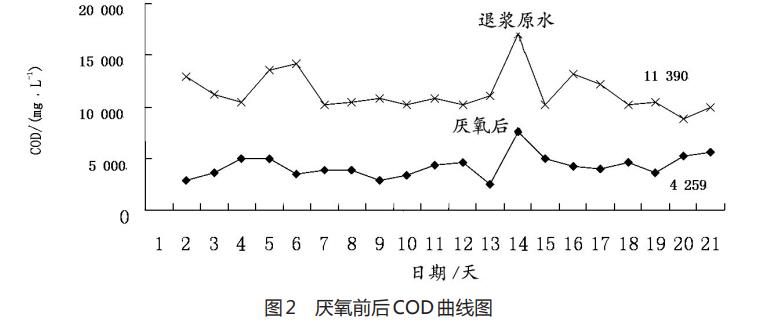

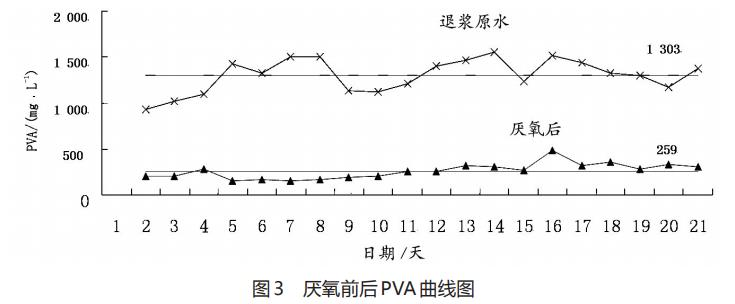

针对退煮废水中有机污染物高、成分复杂,含有高分子化合物、自然纤维、外表活性剂等难降解有机物的特性,借助厌氧菌能耗低、污泥负荷高、可以将大分子转化成小分子有机物、可提升可生化性的优势,应用IC厌氧技术对退浆、煮炼废水实施厌氧预处置。在水里停留时间5天的状况下,COD去除率可达60%,PVA去除率可达80%以上,B/C提升到0.35以上,对提升可生化性、降低运转费用具有重要的作用。回收厌氧过程中产生的沼气,完成资源化应用(如图2和图3)。

3、活性炭再生及应用技术

随着环保规范的不时提升和废水资源化应用的迫切需求,活性炭再生及应用技术得以普遍推行应用。应用微波和高温再生炉技术可使活性炭的再生周期缩短,再生费用降低,循环应用次数增加。

3.1 CFBR技术应用

CFBR(Circulatingfluidizedbedbioreactor)是一种一体化循环流化床生化反响器,集PACT、内循环流化床和膜别离技术于一体的新型生物膜法工艺。该技术能使床内坚持高浓度的生物量,传质效率高,水力停留时间短,耐冲击负荷才能强。经过改良的CFBR技术具有以下特性:

(1)可控制生物膜厚度的过度增长。

由于气、液、固在升流区和降流区之间循环活动,循环速度很大,载体不会被带出反响器外;在普通状况下,循环速率远大于载体终端沉速,流体形成的剪切作用可有效地控制生物膜厚度,以防止过厚的生物膜惹起的内传质阻力增大,使反响器中生物膜坚持较高的活性。

(2)载体流化性能好。

该反响器完成了良好的载体分流;同时,载体在升流区和降流区之间循环活动,所遭到的摩擦、剪切力根本相同,不存在传统三相流化床中的载体分层现象,载体流化具有良好的平均性,这关于生物膜的良好生长非常有利。

(3)氧的转移效率高。

液体在升流管和降流管之间循环活动,循环液体将升流管中的一些小气泡挟带进入降流管,只要局部气体从顶部逸出,使气液接触时间延长,故充氧效率高。

(4)载体流失量少。

反响器的沉淀区,装置固定了粒径较小的悬浮颗粒,构成高效滤床,有效去除废水中的COD、SS等污染物质。反响区内的活性炭可依据生物降解、物理吸附的状况,实施别离,再生,循环运用,从而满足不同的排放规范,零落的生物膜也经过再生而氧化降解。

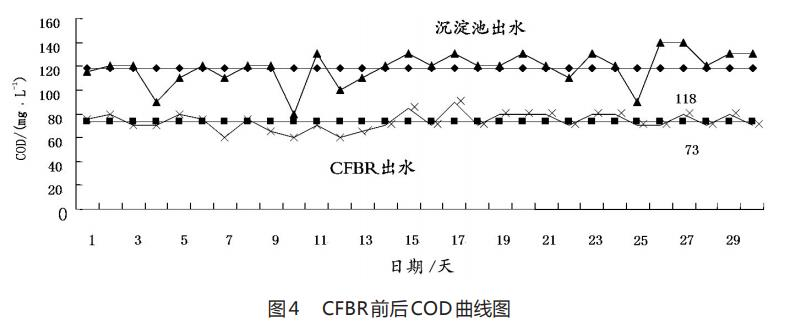

如图4所示,经过半年的运转,该技术即便在活性炭不再生的状况下,凭仗微生物的吸附降解和过滤作用,COD的去除率也到达30%以上。该技术与活性炭高温再生技术分离,可大幅提升出水水质和降低运转费用。

3.2 高效过滤技术

高效过滤技术是将废水在反响池内与粉末活性炭充沛混合、接触吸附污染物后进入高效滤膜机,构成活性炭滤层,在过滤水中悬浮物的同时完成炭水别离,滤液达标排放或回用。过滤后的饱和活性炭采用高温再生工艺,经500~800℃高温热处置,将粉末活性炭中吸附的有机物解吸合成,使粉末活性炭得到再生,性能到达净化污水用炭的质量规范,反复运用。

本工艺的特性是:

(1)能够稳定地完成达标排放,同时,经过调整活性炭用量,处置效果可依据实践状况实施灵敏控制,并具有进一步提升的空间;

(2)活性炭采用烘干加热再生工艺实施再生,费用低、性能好、适用性能强,增加了活性炭的运用寿命和周期,同时防止了活性炭处置不当带来的二次污染;

(3)再生粉末活性炭费用低。

4、结论

依据印染各工序废水的水质剖析状况,实施清浊分流,针对含盐量少、有机污染物低、碱性小的水洗水,在不增加含盐量的状况下,采用厌氧脱色可提升可生化性,好氧降解、CFBR和高效过滤处置技术相分离可完成废水回用和低浓水的近零排放。本工艺对取水和主要污染物排放总量的降低将发挥积极作用。