印染废水是加工棉、麻、化学纤维及其混纺产品的印染厂排出的废水。印染废水水量较大,印染加工1t纺织品耗水100~200t,其中80%~90%的水会成为废水。印染废水主要含有人工合成有机物(染料、助剂等)、自然有机物,其中还有一定量的难生物降解物质,如羧甲基纤维素、外表活性剂、萘酚类、芳香族胺等。由于生产过程中运用的染料、助剂等化工原料品种较多,印染废水水质差异较大。纺织印染废水具有生化需氧量高、色度高、pH值高、难生物降解、多变化的“三高一难一变”的特性,属难处置工业废水之一。废水中残存的染料组分,即便浓度很低,排入水体也会形成水体透光率和气体溶解度的降低,影响水中各种生物的生长,毁坏水体纯度和水生生物的食物链,最终造成水体生态系统的毁坏。因而,经济有效地进行印染工业废水处理,不断是环保范畴的重点研讨课题。

高硫煤中硫的存在极大地限制了其开采和运用。煤中的硫对炼焦、气化、燃烧等过程均属于有害杂质,炼焦时煤中的硫会使钢铁热脆,煤作为气化燃料时,产生的SO2会腐蚀设备,煤燃烧过程中释放出的SO2对环境会形成严重的污染。但高硫煤也是我国重要的资源之一,已探明的储量达620亿t,约占煤炭总储量的1/4。目前大多数企业均采用洗选加工脱硫和烟气脱硫等办法脱除高硫煤中的硫。

燃料水煤浆是一种新型的低污染、高效率、可管道保送的代油煤基干净燃料,目前大多数企业均应用原水或污染性较小的水来制备水煤浆供锅炉燃烧。因而,探究高硫煤与印染废水制浆综合脱硫技术具有重要的意义,一方面可减少印染废水对环境的污染,俭省较清洁的工业原水,另一方面印染废水中的碱性物质又有可能促进脱除高硫煤中的硫,减少烟气中的SO2含量,降低处置费用。崇立芹应用精炼废水、染色废水和一段沉淀池废水与良庄煤实行了成浆性实验,考证了染色废水具有一定的降黏作用,并研讨了其燃烧特性,对其脱硫机理实行了剖析。王卫东等研讨了印染生产中2种退浆剂与3种不同浆料产生的退浆废水对水煤浆成浆性能的影响,发现不同生产工艺产生的印染废水对水煤浆成浆特性的影响有差别。陈占文等经过综合比照大量燃煤锅炉和水煤浆锅炉的烟气排放特征,剖析了水煤浆锅炉的脱硫过程,但未对水煤浆锅炉不同工况下的燃烧特征实行系统研讨。上述主要是研讨印染废水对某种煤成浆特性的影响,对燃烧过程的脱硫作用也仅停留在理论计算和剖析上,并无实验考证,且对印染废水在水煤浆燃烧过程中固硫作用的研讨尚少。

笔者针对目前国内外高硫煤清洁应用和印染废水处置的技术难题,应用高硫煤和印染废水制备高硫煤浆并在水煤浆锅炉实行试烧,调查印染废水的参加对煤浆燃烧后SO2排放量的影响,并剖析印染废水参加后的脱硫机理。实验地点为福建某水煤浆研发与生产应用示范基地,现有2条环保水煤浆生产线,实践年产能达70万t,自用27万t,具有外供水煤浆43万t的才能,运转平安稳定。该基地以水煤浆为燃料,采用低氮燃烧技术,烟气脱硫脱硝(SNCR+SCR)技术,应用蒸汽余压发电,完成热电联产。

一、主要实验原料及仪器

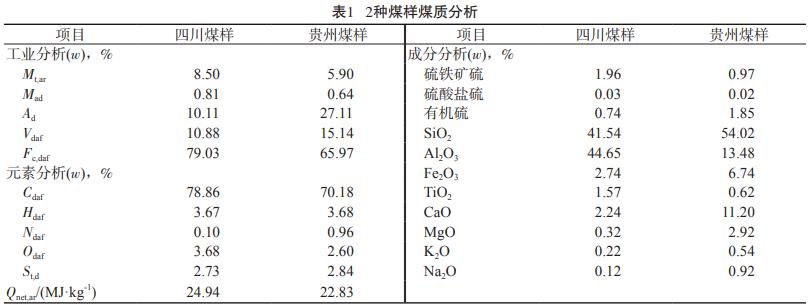

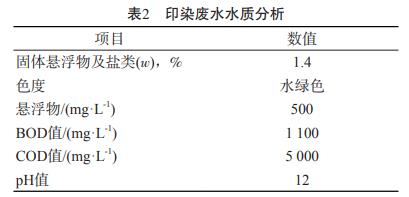

制浆用煤取自四川中梁山及贵州桐梓两地,均为中高硫煤,制浆用水为制浆原水及印染废水,印染废水取自该基地内某印染厂,为沉淀池中的印染厂各生产工序的混合污水,制浆用添加剂取自福建某添加剂厂,为萘系水煤浆添加剂。

实验用煤经TJCPS-180×150缩分机缩分取样,依照GB/T474—2008《煤样的制备办法》、GB/T212—2008《煤的工业剖析办法》对煤实行工业剖析、元素剖析、全硫及发热量剖析,水煤浆质量应用NXS—4C型水煤浆黏度仪按GB/T18856.4—2008《水煤浆实验办法第4局部:表观黏度测定》实行测定。2种煤样的煤质剖析及废水的水质剖析分别见表1和表2。

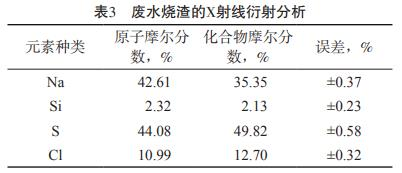

对该废水蒸干后的黑色晶状物实行了焙烧,经检测,黑色烘干晶状物焙烧渣溶于水,水溶液呈碱性,对烧渣实行了X射线衍射剖析,结果见表3。

二、制浆过程

现场共2台棒磨机,单台处置干煤才能30t/h,2台立式超细研磨机,容量5000L,单台处置干煤才能2.5t/h,煤浆储罐3套,水煤浆锅炉2台(100t/h)。为了消弭棒磨机及水煤浆锅炉本身工况可能对实验产生的影响,只选取了1号棒磨机、1号超细研磨机及1号锅炉实行实验。

分别应用普通生产用水和印染废水与2种煤制浆,采用分级研磨工艺,四川煤和贵州煤的制浆质量分数分别控制在64%和61%,添加剂参加量(w)为0.6%(干基/干基),生产中添加剂配制成质量分数为9.5%溶液参加至煤浆中。一切实验细浆采用立式超细研磨机研磨,均匀粒径为15~30μm,细浆的质量分数设定为38%。

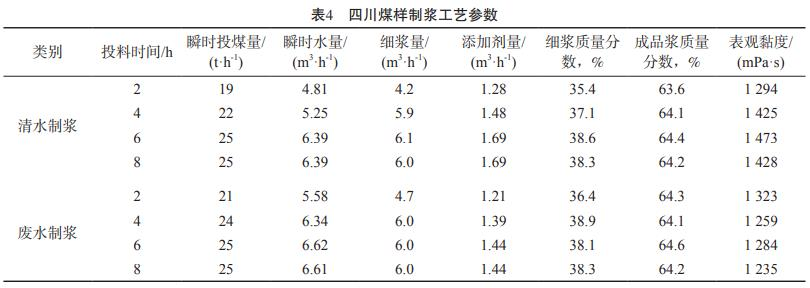

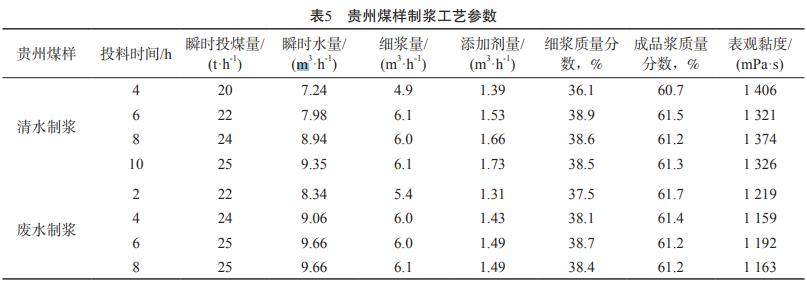

制浆过程主要分为4个阶段,即分别制备四川煤样清水煤浆、四川煤样废水煤浆、贵州煤样清水煤浆、贵州煤样废水煤浆。实验中棒磨机上部煤仓分2个批次依次装入2种高硫煤,首先向煤仓中放入四川高硫煤,当四川高硫煤制浆完成后,待煤仓中的煤抵达低位临界值时,翻开输煤放料阀,向煤仓中放入贵州高硫煤,在工艺参数调整终了后再延迟2h取样,扫除前一种煤剩余局部对实验数据的影响。2种煤制浆过程中工艺参数分别见表4及表5。

由表4及表5可见:应用印染废水制浆后,煤浆表观黏度明显降低,2种煤的废水煤浆表观黏度与清水煤浆表观黏度相比,均降低了150~200mPa·s。一方面是由于印染废水中含有一些剩余的外表活性物质,该物质起到了相似添加剂的分散作用,另一方面由于废水中含有大量碱性物质,这些物质影响了煤颗粒外表的电位,使其疏水性削弱亲水性加强,进一步降低了内摩擦,使表观黏度降低。表观黏度的降低可有效提升水煤浆燃烧时喷嘴的雾化效果,且有利于泵送,同时也减少了储槽的搅拌能耗。

三、结果与讨论

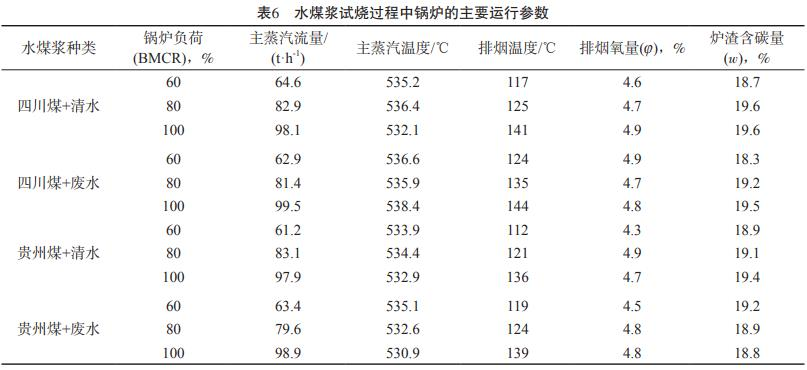

应用1号锅炉对制备好的4种水煤浆实行试烧实验。该锅炉为NG-100/9.81-M型,单锅筒、自然循环Ⅱ型,室外半露天布置。锅炉前部为炉膛,周围布置膜式水冷壁,程度烟道布置低温过热器和高温过热器,尾部交织布置两级省煤器及两级空气预热器,该锅炉额定出力100t/h,最低稳燃负荷50t/h,锅炉效率大于或等于91%。4种水煤浆试烧过程中锅炉的主要运转参数见表6。

由表6可见:在4种煤浆的试烧过程中,相同锅炉负荷条件下的主蒸汽流量、主蒸汽温度、排烟温度、排烟氧量及炉渣含碳量相近,但不同锅炉负荷条件下的运转参数存在一定差别,其中排烟温度的差异较大。这是由于锅炉负荷增大时,瞬时产生的热量较大,烟气流速也相应增大,经换热后,烟气中剩余的热量也相应增加。3种锅炉负荷状态均契合常规生产参数请求,应由后续的SO2排放量进一步肯定更有利于脱硫的锅炉负荷更优

3.1 不同锅炉负荷对烟气中SO2质量浓度的影响

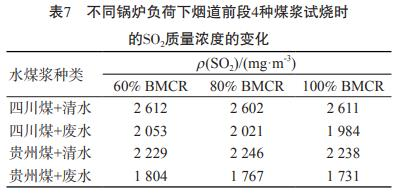

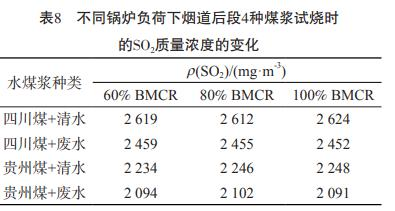

在每组实验过程中,应用烟气剖析仪对烟道前段和后段测点的烟气成分实行测定,每阶段内取4组数据,再求其均匀值,得到每阶段烟气中SO2质量浓度的测定均匀值,再依据各自的过量空气系数得到相应的SO2质量浓度,结果见表7和表8。

由表7可见:在烟道前段,2种高硫煤的废水煤浆燃烧后的SO2产生浓度均比清水煤浆有小幅度降低,该段混合气体中SO2质量浓度的减少是燃烧阶段脱硫作用的结果。当锅炉负荷为100%时,四川高硫煤用废水制浆燃烧后烟道前段SO2产生质量浓度由2624mg/m3降至2452mg/m3,降低率为6.6%,贵州高硫煤用废水制浆后烟道前段SO2产生质量浓度由2248mg/m3降至2091mg/m3,降低率为7.0%。同时,2种高硫煤废水煤浆在不同锅炉负荷条件下的SO2产生浓度相近,此结果标明不同锅炉负荷下,废水煤浆在燃烧阶段的脱硫效果相近。

由表8可见:在烟道后段,2种高硫煤的废水煤浆燃烧后的SO2产生浓度均比清水煤浆有较大幅度降低,该段混合气体中SO2的减少是燃烧阶段和烟道阶段综合脱硫作用的结果。当锅炉负荷为100%时,四川高硫煤用废水制浆燃烧后烟道后段SO2产生质量浓度由2611mg/m3降至1984mg/m3,降低率为24%,贵州高硫煤用废水制浆后烟道后段SO2产生质量浓度由2238mg/m3降至1731mg/m3,降低率为22.7%。同时,随着锅炉负荷的不时增加,2种废水煤浆试烧过程中的SO2产生浓度呈降低趋向。

剖析以为,用印染废水制浆可有效降低高硫煤水煤浆燃烧后的SO2排放,SO2的脱除可分为炉内的燃中脱除和烟道阶段的排烟脱除,其中SO2的燃中脱除效果根本不随锅炉负荷的变化而变化,但排烟脱除效果随锅炉负荷的增加而变得更有利。SO2的浓度越低,净化系统的耗费就越低,因而,从SO2排放的角度剖析,燃烧过程中的最优负荷为最大蒸汽蒸发量,即100%BMCR,不只能完成设备的高效应用,还能降低后续烟气净化系统的处置担负。

剖析上述实验数据,印染废水的脱硫作用较为明显,在较高锅炉负荷下(100%),四川煤和贵州煤2种高硫煤浆均具有较好的脱硫效果,SO2的总脱除率分别为24%和22.7%,其中四川煤废水煤浆的燃中脱硫率为6.6%,排烟脱硫率为17.4%,贵州煤废水煤浆的燃中脱硫率为7%,排烟脱硫率为15.7%。因而可判别:2种废水煤浆的脱硫过程主要发作在烟道阶段的排烟脱除,两者的排烟脱硫率分别占总脱硫率的72.5%和69.2%。这是由于印染废水中的无机成分主要是NaOH等碱性物质,与烟气充沛接触时,与其中的SO2发作了复杂的化学反响,生成耐高温的硫酸盐类复合物,减少了SO2的排放。

3.2 脱硫机理讨论

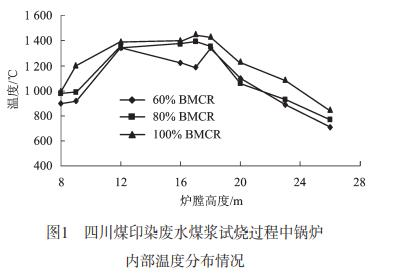

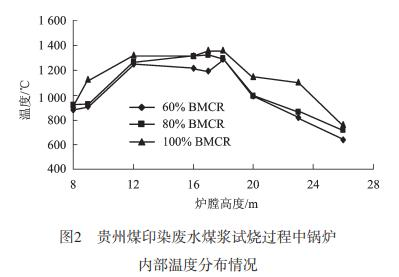

采用废水制浆,水煤浆燃烧后产生的SO2在系统中主要参与了与碱性物质的反响,生成硫酸盐或亚硫酸盐,该过程可以为是在燃烧和排烟2个阶段实行的。由上述的实验结果可知:2种高硫煤废水煤浆的脱硫过程更多的是在排烟阶段实行,而由表6数据能够看出,不同的锅炉负荷会形成排烟温度有较大差异,由于较大的锅炉负荷下中心燃烧区有较高的温度,会形成排烟温度的升高。应用红外测温安装得到2种废水煤浆在试烧过程中的锅炉不同部位的温度散布状况,结果见图1及图2。

由图1及图2可见:在不同锅炉负荷条件下,其内部温度散布不同。总体剖析,锅炉负荷对炉膛温度的影响较为明显,负荷越高,炉温也越高,负荷越低,炉温越低且降落速率越快,因而排烟温度也随之相应变化。

综上剖析,温度可能是形成SO2质量浓度不同的主要缘由之一,由于SO2的脱除主要发作在水煤浆燃烧后混合烟气沿烟道保送的过程中,而不同的烟气温度决议了脱硫机理的不同。

1)较高温度下的脱硫机理。在较高的排烟温度(130~150℃)下,烟气中的水主要以水蒸气的方式存在,对脱硫反响具有促进作用:

①烟气中的氧化钠等碱性物质与水蒸气反响生成氢氧化钠,提升了碱性物质的反响活性,此时烟气温度高于露点温度而低于氢氧化钠的合成温度,与氧化钠相比,氢氧化钠更易与SO2发作反响生成硫酸盐,

②在氧化钠与水蒸气反响生成氢氧化钠晶核的过程中,可能会在产物层产生裂隙或部分发作剥落,粉碎成更细的颗粒,或者构成的新的氢氧化钠晶核与原有的氢氧化钠母核接触不够严密,产生“剥落现象”,即产生粉化现象,该粉化作用增加了碱性物质的比外表积,更有利于其与SO2反响。

2)较低温度下的脱硫机理。在较低的烟气温度下,烟道烟气温度接近露点温度,氧化钠颗粒外表可能存在水膜,氧化钠遇水疾速反响生成氢氧化钠,同时SO2与水反响生成硫酸或亚硫酸。氢氧化钠与硫酸或亚硫酸在水膜中经过接触发作反响,生成硫酸钠或亚硫酸钠,即因水滴或水膜的存在,经过液固反响到达了脱硫效果。

较高温度下的脱硫属于气-固反响,且由于粉化现象,提升了脱硫反响的接触碰撞几率,而较低温度下的脱硫反响是液-固反响,脱硫速率可能略低于较高温度下脱硫速率,烟气中的SO2产生浓度偏高。因而,高负荷燃烧条件下的排烟温度较高,脱硫效果也较好。

四、结论与瞻望

1)应用分级研磨制浆工艺,在添加剂参加量为0.6%的条件下,将四川煤和贵州煤分别与普通生产用水和印染废水制成清水煤浆和废水煤浆,废水煤浆的表观黏度比清水煤浆的表观黏度有明显降低。

2)与清水煤浆相比,2种印染废水煤浆在最优燃烧条件下(锅炉负荷为100%时)燃烧后的SO2质量浓度分别由2611mg/m3和2238mg/m3降低至1984mg/m3和1731mg/m3,总脱硫率分别为24%和22.7%,其中排烟脱硫率分别占总脱硫率的72.5%和69.2%,具有很好的脱硫效果。

3)高硫煤浆燃烧脱硫主要与排烟温度有关,排烟温度越高,SO2脱除率越高。

4)应用印染废水替代普通生产用水制备高硫煤水煤浆的办法是可行的,不只能有效降低浆体的表观黏度,还可在燃烧过程中有效脱除SO2。因而,应用高硫煤与印染废水制浆既处理了高硫煤和印染废水的应用难题,又有利于后续的烟气脱硫工艺,具有宽广的应用前景。